Nutzung moderner 3D-Laufzeitsensoren zur Messung von Spitzenhöhe und Füllstand während der Produktion

Viele glauben, dass der technologische Fortschritt ein linearer und klarer Prozess ist, und die Halbleiterindustrie fördert diese Denkweise, indem sie „Roadmaps“ für die Prozesstechnologie und die Miniaturisierung von Bausteinen in fünf und zehn Jahren veröffentlicht, so dass alles wie eine sehr vorhersehbare Extrapolation vergangener Entwicklungen klingt.

Natürlich sieht die Realität des Fortschritts in vielen Fällen ganz anders aus. Wer 1947 die Vakuumröhrentechnologie betrachtete und ihre kurz- und mittelfristige Zukunft vorhersagte, hatte völlig umwälzende Ereignisse wie den Transistor nicht in Betracht gezogen. Und wer sich Anfang der 1950er Jahre mit Transistoren und Schaltkreisen beschäftigte, dachte noch nicht an den integrierten Schaltkreis, der erst Ende des Jahrzehnts aufkam.

Technologische Fortschritte sind nicht nur das Ergebnis solcher umwälzender, revolutionärer und oft unvorhergesehener Ereignisse. Stattdessen sind sie in vielen Fällen darauf zurückzuführen, dass Entwicklungen in anderen, nicht verwandten Disziplinen erkannt und genutzt werden. So wurden viele Fortschritte in der Halbleiterverfahrenstechnik erst durch die Verfügbarkeit von hochveredelten, gereinigten Grundelementen und Verbindungen sowie durch optische Fortschritte bei Weltraumteleskopen möglich.

Ein weiteres Beispiel für die Nutzung disziplinübergreifender Fortschritte sehen wir in Bezug auf Laufzeitmesssysteme (ToF-Systeme) und Sensoren, die für fortschrittliche Systeme für maschinelles Lernen (ML) und computerbasierte Bildverarbeitung (CV) immer notwendiger geworden sind.

ToF-Systeme haben sich in den letzten zehn Jahren immer mehr durchgesetzt. Obwohl ihre grundlegenden Prinzipien seit langem bekannt sind, war die praktische Umsetzung schwierig und unpraktisch. Dank schneller und leistungsfähiger Berechnungssysteme und Fortschritten bei optischen Grundprodukten wie Fotosensoren und steuerbaren Lasern wird ToF nun zum Mainstream.

Was ist ToF?

Alle ToF-Sensoren messen Entfernungen anhand der Zeit, die ein optisches Signal (Photonen) benötigt, um sich zwischen zwei Punkten zu bewegen: vom Sender des Sensors zu einem Ziel und dann zurück zum Empfänger des Sensors. Dies ist vergleichbar mit den Prinzipien des Radars, bei dem die Übertragung von HF-Energie und die Rückreflexion genutzt werden. Die ToF-Technologie und ihre Praxistauglichkeit werden durch ihren Einsatz bei der Suche nach autonomen, selbstfahrenden Fahrzeugen und intelligenter, bildgestützter Robotik beschleunigt.

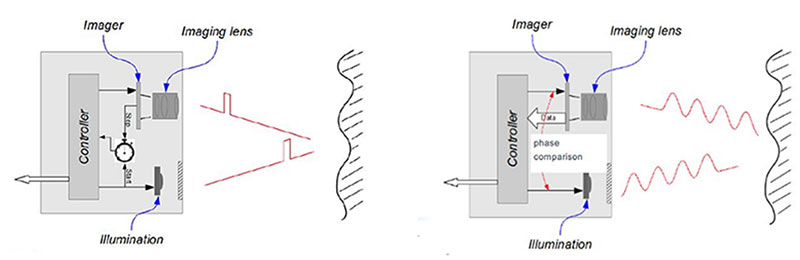

Es gibt zwei Formen der ToF: direkt und indirekt (Abbildung 1). Direkte ToF-Sensoren senden kurze Lichtimpulse aus, die nur wenige Nanosekunden dauern, und messen dann die Zeit, die ein Teil des ausgesandten Lichts braucht, um zurückzukehren. Im Gegensatz dazu senden indirekte ToF-Sensoren kontinuierliches, moduliertes Licht aus und messen die Phase des reflektierten Lichts, um die Entfernung zu einem Objekt zu berechnen. Welchen Sie verwenden, hängt von der jeweiligen Anwendung ab.

Abbildung 1: Der direkte ToF-Sensor arbeitet mit kurzen Lichtimpulsen und präzisen Zeitmessungen (links); der indirekte Ansatz verwendet einen kontinuierlich modulierten Ausgang und relative Phasenmessungen (rechts). (Bildquelle: Terabee/Schweiz)

Abbildung 1: Der direkte ToF-Sensor arbeitet mit kurzen Lichtimpulsen und präzisen Zeitmessungen (links); der indirekte Ansatz verwendet einen kontinuierlich modulierten Ausgang und relative Phasenmessungen (rechts). (Bildquelle: Terabee/Schweiz)

Herkömmliche Nicht-ToF-Kameras bilden nur zweidimensionale, farborientierte Bilder von einzelnen Pixeln ab, die in einem Raster angeordnet sind. Hochpräzise ToF-Sensoren hingegen fügen herkömmlichen Fotografien bei einem Pixelverhältnis von nahezu 1:1 die dritte Dimension hinzu.

Dazu wird eine „Punktwolke“ erstellt, die ein einzelnes Pixel in den X-, Y- und Z-Koordinaten des Sichtfelds der Kamera visuell darstellt. ToF-Sensoren können sogar Videos, die im Grunde genommen eine Sammlung von Bildern sind, eine dritte Dimension verleihen. Auf diese Weise erstellen sie eine dynamische, dreidimensionale Punktwolke und einen tiefenkartierten Videostream in Echtzeit.

Nicht auf Fahrzeuge beschränkt

Der Nutzen von ToF geht über autonome Fahrzeuge hinaus, wie die 3D-ToF-Sensoren der ZMX-Serie von Banner Engineering zeigen (Abbildung 2). Der ZMX-3DE2500HF mit seiner 850nm-IR-Lichtquelle (nm: Nanometer, IR: Infrarot) kann Objekte innerhalb eines 3D-Bereichs messen und überwachen und bietet eine Ein-Sensor-Lösung für Abfüllanwendungen in Produktionslinien. Er kann sowohl die Spitzenhöhe als auch den durchschnittlichen Füllstand ermitteln.

Abbildung 2: Der 3D-ToF-Sensor der ZMX-Serie kann Spitzenhöhen und durchschnittliche Füllstände in Produktionslinien messen, überwachen und erkennen. (Bildquelle: Banner Engineering)

Abbildung 2: Der 3D-ToF-Sensor der ZMX-Serie kann Spitzenhöhen und durchschnittliche Füllstände in Produktionslinien messen, überwachen und erkennen. (Bildquelle: Banner Engineering)

Die ZMX-Serie bietet ein großes Sichtfeld (FOV) von 60° × 45° mit einer Auflösung von 272 × 208 Pixeln und einem Entfernungsbereich von 200 bis 2500 Millimetern (mm). Da der Sensor Gegenstände jeglicher Größe, Form oder Ausrichtung erkennen kann, ist er ein ideales Werkzeug für automatisierte Industrie- und Produktionsanwendungen, bei denen sich Materialien, Produkte oder Pakete in einem bestimmten Bereich ansammeln. Ein weiteres interessantes Merkmal ist die Tatsache, dass das System völlig eigenständig ist und weder einen separaten Controller noch einen PC benötigt. Es müssen nur wenige Einstellungen vorgenommen werden, und das System kann innerhalb weniger Minuten eingesetzt werden. Auch der physische Anschluss ist einfach: Es werden ein Stromkabel und ein Ethernet-Kabel benötigt.

Der Sensor der ZMX-Serie kann für folgende Aufgaben verwendet werden:

- Überwachen des Inhalts von Behältern, die Gegenstände von einer Rutsche oder einem Förderband in einem automatischen System sammeln. Durch die Kombination von digitaler Bildverarbeitung und Tausenden von Lasermesspunkten kann es Objekte in einem dreidimensionalen Bereich erkennen.

- Erkennen der maximale Höhe von Objekten, unabhängig davon, wo sich der höchste Punkt im Erfassungsbereich befindet. Er ist auch hilfreich bei der Berechnung des Füllvolumens. Ein einziger 3D-Sensor ist eine hervorragende Möglichkeit, die gleichmäßige Befüllung von Behältern sicherzustellen, eine Überfüllung zu verhindern, die Befüllungsrate zu verfolgen und die Verarbeitungsgeschwindigkeit fein abzustimmen.

- Vereinfachung von Anwendungen, die sonst mehrere Einzelpunktsensoren erfordern würden. Ein einzelner 3D-Sensor ist einfacher zu installieren und zu verfolgen und liefert eine zuverlässigere Leistung. Herkömmliche Ein-Punkt-Technologien können bei der Messung einer Ansammlung von Formen unzuverlässig sein.

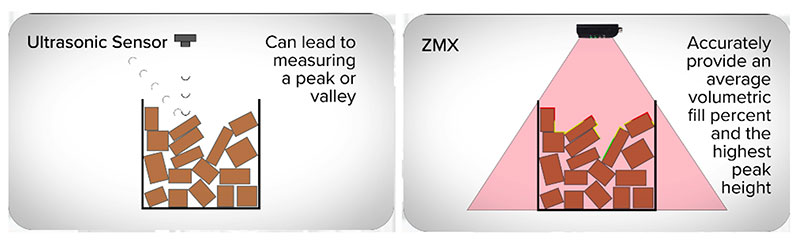

Wenn zum Beispiel ein Behälter aufgestellt wird, um eine Menge kleiner rechteckiger Kartons zu sammeln, sammelt sich der Inhalt an und bildet einen Stapel mit einer unvorhersehbaren Form. Um genau zu bestimmen, wann der Behälter voll ist, muss eine Sensorlösung in der Lage sein, Schwankungen in der Füllhöhe über die gesamte Fläche des Behälters zu erkennen.

So kann beispielsweise ein einzelner Laser eine niedrige Höhe anzeigen, wenn er eine Lücke zwischen zwei Objekten wahrnimmt, oder ein Ultraschallsensor kann überhaupt keinen Wert anzeigen, weil das Signal von einem seltsam gewinkelten oder geformten Objekt reflektiert wird (Abbildung 3). Im Gegensatz dazu bietet ein zentral positionierter ZMX-Sensor eine vollständige Flächenabdeckung in allen drei Dimensionen.

Abbildung 3: Ein Ultraschallsensor kann durch Lücken am Ziel oder ungerade Reflexionen in die Irre geführt werden (links); im Gegensatz dazu bietet ein ToF-System eine vollständige 3D-Bereichsabdeckung (rechts). (Bildquelle: Banner Engineering)

Abbildung 3: Ein Ultraschallsensor kann durch Lücken am Ziel oder ungerade Reflexionen in die Irre geführt werden (links); im Gegensatz dazu bietet ein ToF-System eine vollständige 3D-Bereichsabdeckung (rechts). (Bildquelle: Banner Engineering)

Und dann gibt es noch die Einfachheit der Einrichtung

Die physischen Verbindungen sind einfach, da diese Geräte nur zwei Anschlüsse und einige nützliche Indikator-LEDs haben. Bei dem einen handelt es sich um eine M8-Buchse für Ethernet, bei dem anderen um einen M8-Rundstecker, der die Gleichstromversorgung (12 bis 30 VDC) übernimmt und zwei digitale I/O-Kanäle bereitstellt (Abbildung 4).

Abbildung 4: Die Sensoreinheit der ZMX-Serie bietet benutzerfreundliche Anzeige-LEDs und eine einfache Verdrahtung über zwei M8-Rundsteckverbinder. (Bildquelle: Banner Engineering)

Abbildung 4: Die Sensoreinheit der ZMX-Serie bietet benutzerfreundliche Anzeige-LEDs und eine einfache Verdrahtung über zwei M8-Rundsteckverbinder. (Bildquelle: Banner Engineering)

Während die elektrischen Anschlüsse einfach genug sind, besteht eine der Herausforderungen bei Positions- und Flächensensoren darin, sie so einzurichten, dass sie nur das sehen, was sie sehen müssen: nicht mehr und nicht weniger.

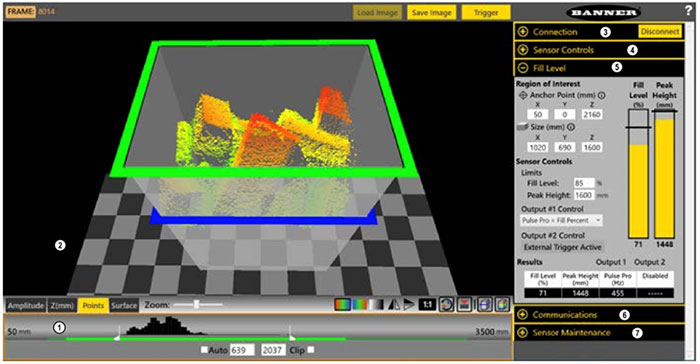

Glücklicherweise macht die ZMX-Serie diese Einrichtung relativ einfach. Die 3D-Konfigurationssoftware von Banner zeigt die Informationen an, die Sie für die Einstellung und Feinabstimmung von Sensorparametern und aller Verbindungs- und I/O-Einstellungen benötigen (Abbildung 5).

Abbildung 5: Die Einrichtung und Konfiguration der ZMX-Serie wird durch das leistungsstarke und visuelle Softwarepaket Banner 3D Configuration vereinfacht. (Bildquelle: Banner Engineering)

Abbildung 5: Die Einrichtung und Konfiguration der ZMX-Serie wird durch das leistungsstarke und visuelle Softwarepaket Banner 3D Configuration vereinfacht. (Bildquelle: Banner Engineering)

Diese Software unterteilt den Arbeitsbereich in mehrere Bereiche:

1. Zu den Parametern des Bildfensters gehören der Zoom, die x-, y- und z-Koordinaten, die Bildfarbe und die Auswahl der Ansicht.

2. Das Bildfenster zeigt das aktuelle, vom Sensor aufgenommene Bild an. Es ermöglicht auch die Darstellung einer zuvor gespeicherten Datei zur Ansicht, während die Verbindung zum Sensor unterbrochen ist, das Speichern einer Bilddatei und das manuelle Auslösen des Sensors, wenn der Auslösemodus auf Extern oder Software eingestellt ist.

3. Der Bereich „Connection“ (= Verbindung) ermöglicht die Verbindung mit einem Sensor.

4. Der Bereich „Sensor Controls“ (= Sensorsteuerung) steuert den Auslösemodus und die Beleuchtungsausgabe.

5. Der Bereich „Fill Level“ (= Füllstand) enthält Optionen für den interessierenden Bereich und die Sensorsteuerung sowie Live-Daten zur Füllung und Spitzenhöhe.

6. Im Bereich „Communications“ (= Kommunikation) werden das Kommunikationsprotokoll und die DHCP-Option des Sensors festgelegt.

7. Der Bereich „Sensor Maintenance“ (= Sensorwartung) enthält Sensorinformationen und Optionen zum Aktualisieren der Firmware, zum Wiederherstellen von Standard- oder früheren Einstellungen und zum Sichern der aktuellen Sensoreinstellungen.

Fazit

Es ist oft schwierig, Objekte innerhalb eines dreidimensionalen Bereichs konsistent und genau zu erfassen, zu messen und zu überwachen, um Spitzenhöhen und durchschnittliche Füllstände in realen Produktionsumgebungen zu erkennen. Der 3D-ToF-Sensor der ZMX-Serie von Banner Engineering nutzt die neuesten Innovationen in der optikbasierten ToF-Hardwaretechnologie und Softwarealgorithmen, um diese Probleme zu lösen und die Bereitstellung konsistenter, zuverlässiger Ergebnisse zu erleichtern. Es wird von einem grafischen Konfigurationstool unterstützt, das die Einrichtung, Installation und tatsächliche Nutzung erheblich vereinfacht.

Verwandte Inhalte

1: 3D-Laufzeitsensor der ZMX-Serie

https://www.bannerengineering.com/de/de/company/new-products/zmx-series.html#

2: Kurzanleitung für 3D-Laufzeitsensoren der ZMX-Serie

https://info.bannerengineering.com/cs/groups/public/documents/literature/229164.pdf

3: Bedienungsanleitung für den 3D-Laufzeitsensor der ZMX-Serie

https://info.bannerengineering.com/cs/groups/public/documents/literature/230551.pdf

4: Beseitigung von Fehlalarmen bei Förderbändern zur Maximierung der Produktivität in der Fabrikautomation

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum