Erfüllen der EV-Designanforderungen durch SiC- und GaN-Leistungskomponenten

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2019-05-15

Automobilhersteller entwickeln immer mehr Elektrofahrzeuge (EVs), wobei deren kurze Reichweiten jedoch nach wie vor ein Problem darstellen. Obwohl aerodynamisches Design, leichtere Materialien und ein effizienterer Stromverbrauch hilfreich sind, reichen sie nicht aus, um dieses Problem zu lösen. Die Entwickler von Automobil-Leistungselektronik müssen moderne Halbleiter mit großer Bandlücke (WBG) verwenden, um den Anforderungen hinsichtlich Wirkungsgrad und Leistungsdichte gerecht werden zu können.

Diese primär aus Galliumnitrid (GaN) und Siliziumkarbid (SiC) bestehenden Materialien stellen eine Verbesserung gegenüber den marktbeherrschenden Halbleitertechnologien wie Silizium-MOSFETs (Metal-Oxide Semiconductor Field-Effect Transistors) und Bipolartransistoren mit isolierter Gate-Elektrode (Insulated Gate Bipolar Transistors, IGBTs) dar, da sie geringere Verluste, höhere Schaltfrequenzen, höhere Betriebstemperaturen, Robustheit in rauen Umgebungen und hohe Durchbruchspannungen bieten. Besonders nützlich sind diese Materialien für den Umstieg auf Batterien mit höherer Kapazität, die für den Betrieb bei hohen Spannungen geeignet sind und kürzere Ladezeiten sowie insgesamt niedrigere Verluste bieten.

Dieser Artikel gibt einen kurzen Überblick über die WGB-Technologie und ihre Rolle für die Elektronik von EVs. Anschließend stellt er geeignete GaN- und SiC-Lösungen von ROHM Semiconductor, STMicroelectronics, Transphorm und Infineon Technologies vor und gibt Informationen zu ihrer Anwendung.

Die Vorteile von WBG-Halbleitern

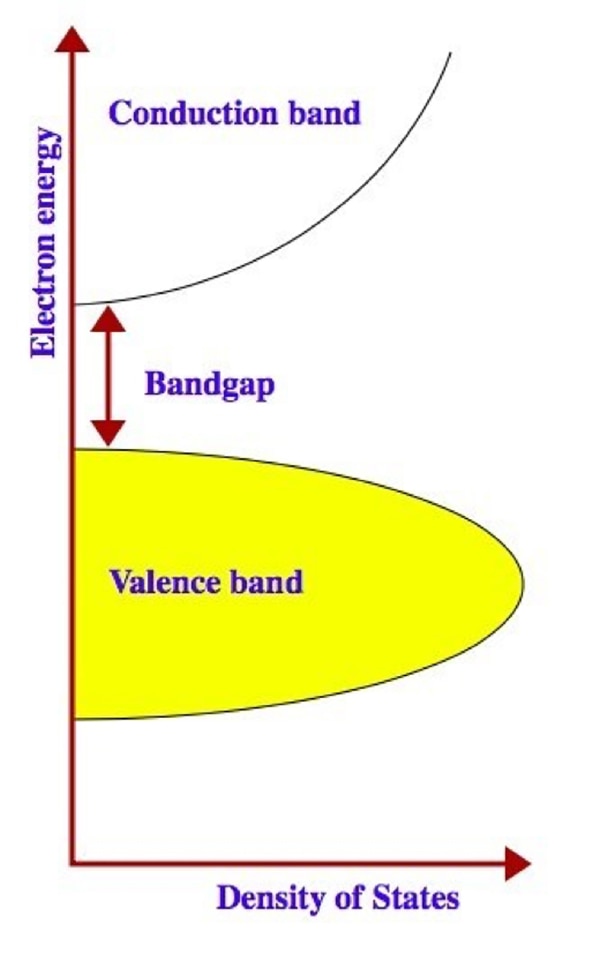

Die Größe der Bandlücke legt fest, welche Energie den Elektronen zugeführt werden muss, damit sie aus dem Valenzband eines Materials in das Leitungsband gelangen können, wobei die Bandlücken bei WBG-Materialien erheblich größer sind als bei Silizium (Abbildung 1). Während Si eine Bandlücke von 1,1 Elektronenvolt (eV) aufweist, beträgt die Bandlücke von SiC 3,3 eV und die von GaN 3,4 eV.

Abbildung 1: Die Bandlücke zwischen Leitungs- und Valenzband von Si-Halbleitern ist schmaler als bei SiC und GaN, weswegen die zwei Letztgenannten zurecht die Bezeichnung „WBG-Halbleiter“ (Wide-Bandgap-Halbleiter, Halbleiter mit großer Bandlücke) tragen. (Bildquelle: STMicroelectronics)

WBG-Halbleiter ermöglichen den Betrieb von Komponenten bei sehr viel höheren Spannungen, Frequenzen und Temperaturen als herkömmliches Silizium. Außerdem fallen die Schalt- und Leitungsverluste niedriger aus. WBG-Materialien verfügen über rund 10-mal bessere Leitungs- und Schalteigenschaften als Si. Aus diesen Gründen eignet sich die WBG-Technologie ideal für den Einsatz in der Leistungselektronik (insbesondere in EVs), da SiC- und GaN-Komponenten kleiner dimensioniert werden können, schneller arbeiten und einen höheren Wirkungsgrad bieten.

Die Vorteile von WBG-Komponenten müssen gegen die komplexe Fertigung und die höheren Kosten für eine Massenproduktion abgewogen werden. Die Kosten für WBG-Komponenten mögen anfangs zwar höher sein, werden im Lauf der Zeit jedoch immer weiter fallen und zu Kosteneinsparungen für das Gesamtsystem führen. So kann beispielsweise die Verwendung von SiC-Komponenten in einem EV zusätzliche Vorlaufkosten in Höhe von mehreren hundert Dollar mit sich bringen, insgesamt gesehen jedoch zu Kosteneinsparungen aufgrund von niedrigeren Batteriekosten, geringerem Platzbedarf und einfacheren Kühlungsmaßnahmen wie kleineren Kühlkörpern oder Konvektionskühlung führen.

SiC für den Hauptinverter

Der Traktionsinverter, der in EVs den elektrischen Traktionsmotor steuert, ist ein Beispiel für ein zentrales EV-System, das von WBG-Komponenten profitieren kann. Die Kernfunktion des Inverters besteht darin, eine Gleichspannung in eine dreiphasige AC-Wellenform umzuwandeln, um damit den Motor anzutreiben, und anschließend die durch Nutzbremsen erzeugte Wechselspannung wieder in eine Gleichspannung zum Aufladen der Batterie umzuwandeln. Da der Inverter die im Batteriesatz gespeicherte Energie in einen Wechselstrom umwandelt, um damit den Elektromotor anzutreiben, ist der Wirkungsgrad des Systems umso höher, je niedriger die Verluste bei dieser Energieumwandlung sind. Die verbesserte Leitfähigkeit und die höhere Schaltfrequenz von SiC-Komponenten (im Vergleich zu Silizium) verringern Leistungsverluste, da weniger Energie in Form von Wärme verloren geht. Letztendlich resultiert der höhere Wirkungsgrad von SiC-basierten Invertern in einer größeren Reichweite von EVs.

Bei Leistungsmodulen für hohe Stromstärken handelt es sich üblicherweise um aus Si-IGBTs und Si-FRDs bestehende IGBT-Module, die in dieser Konfiguration häufig in Invertermodulen für die Automobiltechnik verwendet werden. SiC ermöglichen gegenüber den etablierten Si-IGBTs jedoch eine höhere Betriebstemperatur sowie höhere Schaltgeschwindigkeiten. Hierdurch eignen sie sich perfekt für Traktionsinverter, die große Energiepakete zur und von der Batterie übertragen müssen.

Der Grund dafür ist folgender: Da es sich bei IGBTs um Schaltelemente handelt, stellt ihre Schaltgeschwindigkeit (Ein- und Ausschaltzeit) einen der wichtigsten Parameter mit Auswirkungen auf den Wirkungsgrad (Verlust) dar. Mit IGBTs kann auf Kosten der Schaltleistung ein kleiner Widerstand bei hohen Durchschlagspannungen erzielt werden. Während des Ausschaltens der Komponente kommt es zu einer „Verlustzeit“, durch die Schaltverluste erhöht werden. Daher haben IGBTs einen relativ niedrigen Wirkungsgrad. Wenn in Invertermodulen statt IGBTs MOSFETs verwendet werden, kann wegen ihrer kürzeren Ausschaltzeit und höheren Betriebsfrequenz ein höherer Wirkungsgrad erzielt werden. Doch auch Si-MOSFETs sind nicht frei von Problemen, da sie im Vergleich zu Si-IGBTs einen hohen Durchlasswiderstand aufweisen.

Durch die Nutzung der vorteilhaften Eigenschaften von SiC können SiC-MOSFETs, die nur etwa halb so viel Platz wie IGBTs einnehmen, vier wünschenswerte Eigenschaften eines Netzschalters in sich vereinen:

- Hochspannung

- Niedriger Durchlasswiderstand

- Hohe Schaltgeschwindigkeit

- Geringe Schaltverluste (insbesondere Ausschaltverluste)

Die größere Bandlücke bedeutet außerdem, dass SiC-Komponenten bei höheren Temperaturen von 150 °C bis 175 °C und mit dem passenden Gehäuse sogar bis 200 °C oder mehr normal arbeiten.

Was SiC-Schottky-Sperrschichtdioden (SBDs, Schottky Barrier Diodes) betrifft, so wird in einer SiC-SBD mit dem SiC-Halbleiter eine Sperrschicht aus Metall gebildet, um eine Schottky-Sperrschicht zu erhalten. Im Gegensatz zu Silizium-FRDs bleiben ihre Vorteile über große Strom- und Betriebstemperaturbereiche jedoch annähernd unverändert erhalten. Eine SiC-Komponente verfügt außerdem über ein dielektrisches Durchschlagsfeld, das 10-mal höher als das von Silizium ist. Dazu werden SiC-Produkte mit einer Nennspannung von 1200 Volt inzwischen in Massenproduktion gefertigt, sodass die Kosten entsprechend fallen. Produkte mit einer Nennspannung von 1700 Volt befinden sich ebenfalls in der Entwicklung.

SiC-Dioden weisen auch keine Erholungsverluste in Vorwärts- und Rückwärtsrichtung auf, sondern lediglich geringe Ladekapazitätsverluste. Untersuchungen haben gezeigt, dass die Schaltverluste mit SiC-SBDs im Vergleich zu Si-FRDs, bei denen sich die Sperrschichttemperatur auf den Verzögerungsstrom und die Verzögerungszeit auswirkt, um 90 % verringert werden können. SiC-Dioden bieten daher einen erheblich niedrigeren Gütefaktor (FoM, Figure of Merit) (Qc x Vf) im Vergleich zu Si-Dioden. Ein niedrigerer Gütefaktor steht für geringere Leistungsverluste und somit für eine bessere elektrische Leistung.

Siliziumkarbid hat jedoch auch ein paar Nachteile. Einer davon ist ein positiver Temperaturkoeffizient. Je höher also die Temperatur ist, desto höher ist auch die Durchlassspannung. Steigt der durch die Diode fließende Strom an, wird auch der Durchlassspannungsabfall größer. Dieser Leitungsverlust kann bei höheren Stromstärken zu thermischem Durchgehen führen.

Insgesamt gesehen jedoch ermöglichen SiC-MOSFETs und -SBDs Systementwicklern eine Verbesserung des Wirkungsgrads, die Verwendung kleinerer und günstigerer Kühlkörper, eine Erhöhung der Schaltfrequenz zur Verringerung der Größe der magnetischen Komponenten sowie die Verringerung von Kosten, Größe und Gewicht des finalen Designs. Ein EV-Inverter mit SiCs ist bis zu 5-mal kleiner, 3-mal leichter und bietet einen um 50 % geringeren Leistungsverlust als eine entsprechende Komponente auf Si-Basis.

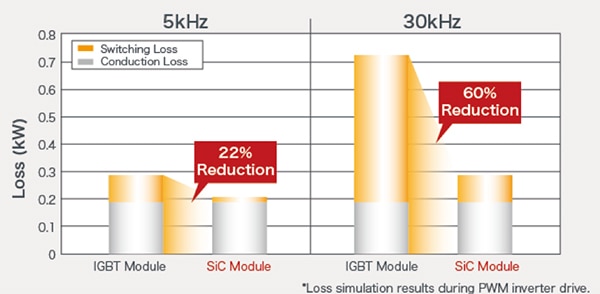

Die von ROHM Semiconductor entwickelten SiC-Halbbrücken-Leistungsmodule BSM300D12P2E001 beispielsweise integrieren SiC-MOSFETs und SiC-SBDs in einem einzigen Gehäuse, wodurch die Schaltverluste minimiert werden, die zuvor durch den Schweifstrom von IGBTs und die Recovery-Verluste von FRDs verursacht wurden (Abbildung 2).

Abbildung 2: Ein SiC-Leistungsmodul mit SiC-MOSFETs und -SBDs bietet im Vergleich zu einem IGBT-Modul selbst bei Schaltvorgängen mit hohen Geschwindigkeiten geringere Verluste. (Bildquelle: ROHM Semiconductor)

Für die SiC-basierten MOSFETs von ROHM Semiconductor ist im Vergleich zu IGBTs eine Verlustreduzierung von 73 % angegeben. Ihr MOSFET-Angebot eignet sich für Spannungen bis zu 1700 Volt mit einem Durchlasswiderstandsbereich von 45 Milliohm (mΩ) bis 1150 mΩ. Untergebracht sind sie in TO-247N-, TO-3PFM-, TO-268-L- und TO-220-Gehäusen.

ROHM produziert außerdem gemäß AEC-Q101 für den Automobilbau geeignete SiC-Schottky-Sperrschichtdioden. Diese Dioden bieten kurze Verzögerungszeiten, eignen sich für Schaltvorgänge mit hohen Geschwindigkeiten, weisen eine geringe Temperaturabhängigkeit sowie eine niedrige Durchlassspannung auf und können für Spannungen bis 650 Volt bei Stromstärken zwischen 6 und 20 Ampere (A) verwendet werden.

Die Rolle von SiC-Komponenten in EVs

Tesla war der erste Hersteller von Elektrofahrzeugen, der für den Hauptinverter ein SiC-Leistungsmodul verwendete, und zwar im Tesla Model 3. In den vorherigen Fahrzeugen von Tesla – Model S und Model X – wurden IGBTs in TO-247-Gehäusen verwendet. Der in Zusammenarbeit mit STMicroelectronics entwickelte Inverter von Tesla besteht aus SiC-Leistungsmodulen, die auf einen Kühlkörper montiert sind.1 Die MOSFETS, beispielsweise der SCT10N120 von STMicroelectronics, haben eine Nennspannung von 650 Volt und zur Wärmeableitung werden Grundplatten aus Kupfer verwendet.

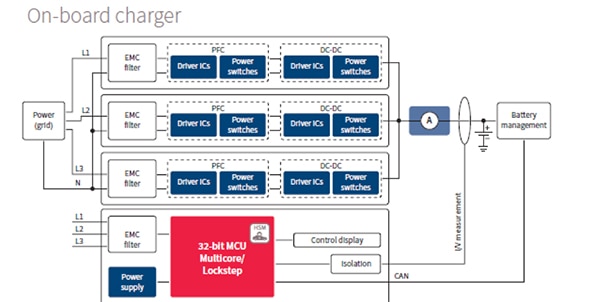

Das Ladegerät für EVs ist ab Werk eingebaut und wird als On-Board-Ladegerät (OBC, On-Board Charger) bezeichnet. In einem EV oder einem Plug-in-Hybrid-EV (PHEV) ermöglicht das OBC das Aufladen der Batterie über das AC-Netz zu Hause oder an privaten oder öffentlichen Ladestationen. Das OBC verwendet AC/DC-Wandler, um eine Wechselspannung (100 bis 240 Volt) mit 50/60 Hertz (Hz) in eine Gleichspannung umzuwandeln und damit die Hochspannungs-Traktionsbatterie (üblicherweise etwa 400 Volt DC) aufzuladen. Außerdem passt sie den Gleichstrompegel an die Batterieanforderungen an, sorgt für die galvanische Trennung und beinhaltet eine Leistungsfaktorkorrektur (PFC) für Wechsel- und Gleichstrom (Abbildung 3).

Abbildung 3: In einem typischen OBC für ein EV können SiC-Dioden beispielsweise in der PFC-Stufe als Boost-Diode oder parallel zu n-Kanal-IGBTs in einer Totem-Pole-Topologie verwendet werden. (Bildquelle: Infineon Technologies)

Die zunehmende Bedeutung von GaN beim Wirkungsgrad

Für das Design von OBCs gilt: Wirkungsgrad und Zuverlässigkeit müssen möglichst hoch sein, um kurze Ladezeiten gewährleisten zu können und dabei den Anforderungen der Hersteller von Elektrofahrzeugen hinsichtlich geringem Platzbedarf und Gewicht gerecht zu werden. OBC-Designs mit GaN-Technologie können die Kühlsysteme von EVs vereinfachen, Ladezeiten verkürzen und Leistungsverluste verringern. Kommerzielle GaN-Leistungskomponenten fallen hinsichtlich ihres Marktanteils in der Automobiltechnik zwar etwas hinter SiC zurück, bieten aber eine beeindruckende Leistung und gewinnen sehr schnell an Bedeutung. Wie SiC-Komponenten auch bieten GaN-Komponenten geringe Schaltverluste, schnellere Schaltgeschwindigkeiten, eine höhere Leistungsdichte und sorgen insgesamt für kleinere, leichtere und kostengünstigere Systeme.

Der TP65H035WSQA von Transphorm etwa ist ein gemäß AEC-Q101 für den Automobilbau geeigneter GaN-FET, der sich in Eignungstests bei Temperaturen bis 175 °C bewährt hat (Abbildung 4). Die Komponente verfügt über einen typischen Durchlasswiderstand von 35 mΩ und ist in einem TO-247-Standardgehäuse untergebracht. Ebenso wie das Vorgängermodell, der Gen II TPH3205WSBQA mit 49 mΩ, ist die Komponente für AC/DC-OBCs, DC/DC-Wandler und DC/AC-Invertersysteme für Plug-in-Hybride (PHEVs) und batterieelektrische Fahrzeuge (BEVs) konzipiert, für die sie brückenlose Totem-Pole-PFC-Designs (AC/DC) ermöglicht.

Abbildung 4: Der GaN-FET TPH3205WSBQA (650 Volt, 49 mΩ) von Transphorm ist für den Automobilbau qualifiziert, da er die Stresstests gemäß AEC-Q101 für diskrete Halbleiter bestanden hat. (Bildquelle: Transphorm)

Während ein typischer Si-MOSFET einen maximalen dV/dt-Wert von 50 Volt/Nanosekunde (ns) hat, schaltet der GaN-FET TP65H035WS bei einem dV/dt von 100 Volt/ns oder höher, um Schaltverluste so gering wie möglich zu halten. Auf dieser Ebene spielt selbst das Layout eine wichtige Rolle für die Leistungsfähigkeit. Das empfohlene Layout sieht einen minimalen Gate-Treiber-Schleifenwiderstand vor und die Leiterbahnen zwischen den Schaltknoten sind sehr kurz, wobei die kürzeste realisierbare Leiterbahn zu Sammelschiene und Masse führt. Die Massefläche bietet einen großen Querschnitt, um für den gesamten Schaltkreis ein gleichmäßiges Erdpotenzial zu erreichen. Das Layout sorgt für eine sorgfältige Trennung der Masse der Versorgung und der Masse des IC (Kleinsignal). Beide werden lediglich am Quell-Pin des FET zusammengeführt, um mögliche Masseschleifen zu vermeiden.

Die ebenfalls für OBC-Anwendungen in Hybrid- und Elektrofahrzeugen entwickelte Schottky-Diode AIDW20S65C5XKSA1 von Infineon, die zur 5. Generation der CoolSiC Schottky-Dioden des Unternehmens gehört, ergänzt das IGBT- und CoolMOS-Portfolio des Unternehmens und erfüllt die Anforderungen für Automobilanwendungen in der 650-Volt-Klasse.

Dank einer neuartigen Passivierungsschicht handelt es sich hierbei um eine der robustesten Komponenten für die Automobiltechnik hinsichtlich Feuchtigkeits- und Korrosionsbeständigkeit auf dem Markt. Da sie auf einer 110µm-Dünnschicht-Wafertechnologie basiert, weist sie außerdem eine der besten Gütezahlen ihrer Kategorie auf, was gleichbedeutend ist mit geringeren Leistungsverlusten und somit einer besseren elektrischen Leistung.

Im Vergleich zur herkömmlichen Si-FRD verbessert die CoolSiC Schottky-Diode von Infineon für die Automobiltechnik den Wirkungsgrad eines OBC für alle Ladebedingungen um einen Prozentpunkt.

Verwendung von SiC- und GaN-Komponenten

Neben der bereits erwähnten Sorgfalt beim Layout stellen die Ansteuerungsanforderungen von SiC-Komponenten ein weiteres potenzielles Problem dar, da sie sich erheblich von denen von IGBT-Komponenten unterscheiden. Während für die Ansteuerung der meisten Transistoren symmetrische Schienen (z. B. ±5 Volt) verwendet werden, ist für SiC-Komponenten eine geringe negative Spannung erforderlich, um zu gewährleisten, dass sie vollständig ausgeschaltet sind. Aus diesem Grund werden für sie asymmetrische Schienen (z. B. -1 Volt bis -20 Volt) benötigt.

Des Weiteren müssen SiC-Komponenten, obwohl SiC im Vergleich zu Silizium bessere thermische Eigenschaften bietet und große Mengen Wärmeenergie leiten kann, eventuell in Gehäusen unterbracht werden, die für Si konzipiert sind (z. B. für das Die- und Drahtbonden). Diese Gehäuse mögen für SiC zwar geeignet sein, sind aber nur für Schaltkreise mit niedrigeren Frequenzen (im zweistelligen kHz-Bereich) praktikabel. Sobald hohe Frequenzen im Spiel sind, werden parasitäre Induktivitäten und Kapazitäten zu groß und verhindern, dass SiC-basierte Komponenten ihre volle Leistungsfähigkeit entfalten können.

Um das Potenzial von GaN-Komponenten voll ausschöpfen zu können, müssen die Gehäuse sowohl eine sehr geringe parasitäre Induktivität als auch ein gutes Wärmeverhalten aufweisen. Durch neuartige Gehäuse, die mit einer Mehrschicht-Leiterplatine vergleichbar sind, konnte kostengünstig die erforderliche Leistung erzielt werden. Des Weiteren werden durch diesen neuen Ansatz keine Bonddrähte mehr benötigt, die ebenfalls zu Problemen bei der Zuverlässigkeit der Komponente führen können.

Ein wichtiges Element, das als Schnittstelle zwischen Controller und Leistungskomponente fungiert, ist der Gate-Treiber. Das Design des Gate-Treibers ist für Elektronikentwickler, die mit neuen Komponenten arbeiten, stets von Bedeutung und man muss verstehen, wie SiC- und GaN-Leistungskomponenten angesteuert werden müssen. Folgende Anforderungen müssen erfüllt sein:

- Hohe Versorgungsspannung für einen hohen Wirkungsgrad durch geringe Leitungsverluste

- Hohe Treiberstärke für geringe Schaltverluste

- Schneller Kurzschlussschutz

- Geringere Laufzeitverzögerung und -schwankung für einen hohen Wirkungsgrad und rasche Systemsteuerung

- Hohe dV/dt-Immunität

Für einige der ersten GaN-Komponenten waren spezielle Treiber erforderlich, um Gate-Überspannungen zu vermeiden. Inzwischen ist eine neue Generation von E-HEMTs erhältlich, die eine große Vg-Toleranz bieten und von vielen MOSFET-Standardtreibern angesteuert werden können, indem einfach die Gate-Spannungsversorgung geändert wird. GaN-FETs sind laterale Komponenten und erfordern daher optimalerweise eine relativ niedrige Antriebsspannung. Insgesamt gesehen gelten für GaN-Komponenten also ähnliche Anforderungen in Bezug auf den Gate-Treiber wie für Si-MOSFETs und -IGBTs. Unter anderem müssen folgende Anforderungen erfüllt sein:

- Niedrigere Gate-Ladung – geringere Treiber-Verluste, kürzere Anstiegs- und Abfallzeiten

- Niedrigere Gate-Spannung

- Negative Spannung zur Verbesserung der Gate-Treiber-Robustheit

- Steuerung der Flankensteilheit über einen Gate-Widerstand

Das Gute ist, dass viele Hersteller von SiC- und GaN-Lösungen die zusätzliche Elektronik in das Gehäuse integrieren, sodass aktuelle Designs problemlos ersetzt werden können.

Fazit

Um den Anforderungen von EV-Systemen wie Invertern und On-Board-Ladegeräten hinsichtlich Wirkungsgrad und Leistungsdichte gerecht zu werden, können die Entwickler von Automobil-Leistungselektronik jetzt auf fortschrittlichere WBG-Halbleiter wie SiC und GaN zurückgreifen. Diese Halbleiter bieten geringere Verluste, höhere Schaltfrequenzen, höhere Betriebstemperaturen, Robustheit in rauen Umgebungen und hohe Durchschlagspannungen im Vergleich zu herkömmlichen Silizium-Komponenten.

GaN und SiC können bei höheren Temperaturen mit einer ähnlichen erwarteten Lebensdauer oder bei ähnlichen Temperaturen mit einer längeren Lebensdauer wie Si-Komponenten betrieben werden. Dies ermöglicht dem Entwickler abhängig von den Anforderungen der Anwendung verschiedene Designansätze.

Durch die Verwendung von WBG-Materialien können die Entwickler außerdem zwischen mehreren Strategien wählen, um ihre Designziele zu erreichen: Verwendung derselben Schaltfrequenz und Erhöhung der Ausgangsleistung, Verwendung derselben Schaltfrequenz und Verringerung der für das System erforderlichen Kühlung zur Senkung der Gesamtkosten oder Erhöhung der Schaltfrequenz unter Beibehaltung derselben Leistungsverluste im Schalter.

Referenzen

- „Tesla Model 3 Inverter with SiC Power Module from STMicroelectronics, Complete Teardown Report“ (Research And Markets)

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.