Modulare oder diskrete Spannungsversorgung?

2017-01-12

Heutzutage lastet auf Ingenieuren enormer Druck in kürzerer Zeit mehr umzusetzen, sie müssen Experten in unterschiedlichsten Disziplinen sein und ihre Ressourcen effektiver einsetzen, um den Gewinn zu maximieren. Diese Voraussetzungen beeinflussen Ingenieure bei der Lösungsfindung für ihre dringendsten Herausforderungen, insbesondere die unvermeidbare Problematik betreffend der Spannungsversorgung.

Die meisten Unternehmen haben weder die finanziellen noch technischen Ressourcen, um ein internes Team mit der Entwicklung von Spannungsversorgungslösungen zu beauftragen, die an den Bedarf jedes einzelnen Projekts angepasst sind. Stattdessen wird einer der am Projekt beteiligten Ingenieure beauftragt (oder damit „bestraft“, wie es meist der Fall ist), eine für die jeweilige Anwendung geeignete Spannungsversorgungslösung zu finden. Typischerweise muss der Ingenieur in einer solchen Situation entscheiden, ob er Zeit aufwenden will, um eine Spannungsversorgung aus diskreten Bauelementen zu entwickeln, oder ob er eine vorgefertigte Modulform eines Drittanbieters einsetzt. Dieses Dilemma ist dem Ingenieur sicherlich nicht neu, doch so wie Designzyklen immer schneller werden und Anwendungen in verschiedenen Branchen immer mehr Leistung auf immer weniger Raum erfordern, entwickelt sich auch diese alte Problematik immer weiter.

Leistungsdichte

Einer der auffälligsten Kompromisse zwischen diskreten Spannungsversorgungslöungen und vorgefertigten Modulen ist der Platzbedarf und die damit verbundene Leistungsdichte. Die Leistungsdichte ist ein Maß für die Spannungsmenge in Watt, die pro benötigter Raumeinheit umgewandelt wird; typischerweise in Watt pro Kubikzoll (W/in3) angegeben. Die meisten Branchen verlangen Equipment mit immer größerer Rechen- und Messleistung sowie immer mehr Features. Der für diese Aufgaben zur Verfügung gestellte Raum wird jedoch nicht etwa größer, er erfordert oftmals sogar eine Reduktion des Platzbedarfs. Das erfordert höhere Dichte und bessere Integration von Lösungen; die Spannungsversorgung ist hierbei keine Ausnahme.

Spannungsmodule von der Stange sind oft größenoptimiert und liefern die größtmögliche Anzahl an Watt auf geringstmöglichem Raum. Als Beispiel zeigt Abbildung 1 die CUI VMS-365-Reihe von AC/DC-Netzteilen, die eine Leistungsdichte von bis zu 18 W/in³ in einem gehäusemontierten Paket bieten.

Abbildung 1: Das VMS-365-Netzteil von CUI ist ein AC/DC-Netzteil in offener Rahmenbauweise, das bis zu 18 W/in³ liefert.

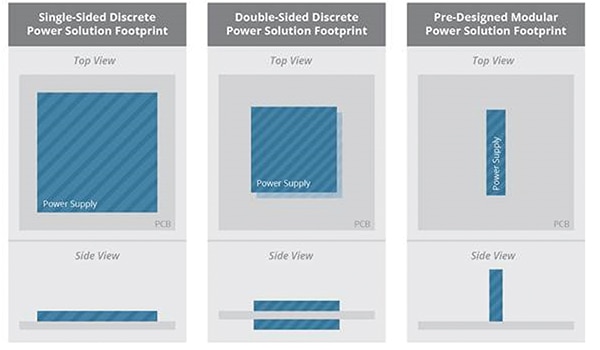

Am anderen Ende des Spektrums finden sich Spannungsversorgungen, die mit diskreten Bauelementen direkt in die Platine integriert werden. Bei diesen Lösungen konkurriert die Spannungsversorgung häufig mit den anderen Funktionen der Platine um den verfügbaren Raum. Da Netzteile große und sperrige Komponenten erfordern, kann es schwierig werden, alle Bauelemente in eine Platinenlösung zu integrieren, was zu deutlich geringeren Leistungsdichten führt. Das gilt insbesondere, wenn Anwendungen so konzipiert werden, dass Komponenten nur auf einer Seite der Platine verbaut werden. Steht nur eine Seite der Platine zu Verfügung, breitet sich die diskrete Spannungsversorgungslösung häufig aus und nimmt wertvollen Platz auf der Leiterplatte ein.

Unter solchen Umständen, in denen Komponenten nur auf einer Seite der Platine montiert werden können, können vorgefertigte Spannungsversorgungsmodule wertvollen Platz sparen, insbesondere, wenn vertikaler Raum zur Verfügung steht, in dem die senkrecht zur Platine stehende Z-Achse ausgenützt werden kann. Das steigert den Wert eines vorgefertigten Moduls enorm, da dieses größenoptimiert ist und direkt angeschlossen und verwendet werden kann. Abbildung 2 zeigt den geringeren Platzbedarf auf der Platine durch den Vergleich zwischen einer einseitigen diskreten Spannungsversorgungslösung und einer zweiseitigen diskreten Lösung sowie einem vorgefertigten Modul, das den Raum entlang der Z-Achse oberhalb der Platine ausnützen kann.

Abbildung 2: Beispiel für den Raumbedarf auf der Platine durch diskrete und modulare Lösungen.

Designoptimierung

Ingenieure, die jedes Jahr mehrere diskrete Spannungsversorgungen designen, legen sich meist eine Auswahl von „Standardelementen“ zurecht, die sie verstehen und auf die sie vertrauen. Für die meisten Ingenieure erscheint der Ansatz, eine diskrete Spannungsversorgung innerhalb kurzer Zeit zu designen und zu implementieren, jedoch höchst problematisch. Daher greifen viele Ingenieure zu Referenzdesigns von verschiedenen Herstellern von Spannungskomponenten, um diesen Prozess zu beschleunigen. Die Hersteller tun ihr möglichstes, um Materiallisten, Layout-Empfehlungen und Vorgehensweisen zu erstellen, doch jede Anwendung ist anders und erfordert oft Abweichungen vom Referenzdesign, um die Anforderungen der Anwendung an Leistung, Platzbedarf, Wärmeentwicklung und EMI zu erfüllen. Das erhöht das Risiko von Komplikationen – sowohl Zeit als auch Leistung betreffend.

So kann eine neue Anwendung beispielsweise lediglich eine zwei-Schichten-PCB mit 1-Unzen-Kupfer erfordern, das gewählte Referenzdesign der diskreten Spannungsversorgungslösung empfiehlt jedoch 4 Schichten 2-Unzen-Kupfer. Diese Option soll die Anzahl der PCB-Schichten und das Kupfergewicht der kompletten Karte verdoppeln, was jedoch die Kosten für das Design beträchtlich erhöht. Hinzu kommt der Zeitdruck, die Leistungsebenen sorgfältig auszulegen und Leiterbahnen für die diskreten Bauelemente den Vorgaben des Herstellers entsprechend zu optimieren.

Vorgefertigte Spannungsmodule erlauben es Ingenieuren hingegen, das beste aus beiden Welten zu kombinieren – sie können die PCB mit der geringstmöglichen Anzahl an Schichten und der geringsten Menge an Kupfer planen und gleichzeitig das Netzteil ausnützen, um die Spannungsumwandlung zu vereinfachen und zu optimieren. Statt Zeit damit zu verschwenden, die verschiedenen Hersteller diskreter Bauelemente ausfindig zu machen, Leistungsebenen auszulegen, die Feedbackschleife gering zu halten und stets darauf zu achten, Schaltknoten von empfindlichen analogen Schaltungen fern zu halten, können Ingenieure einfach ein angemessen dimensioniertes vorgefertigtes Modul auswählen und sich auf die Aufgaben konzentrieren, die ihr Design erfüllen muss.

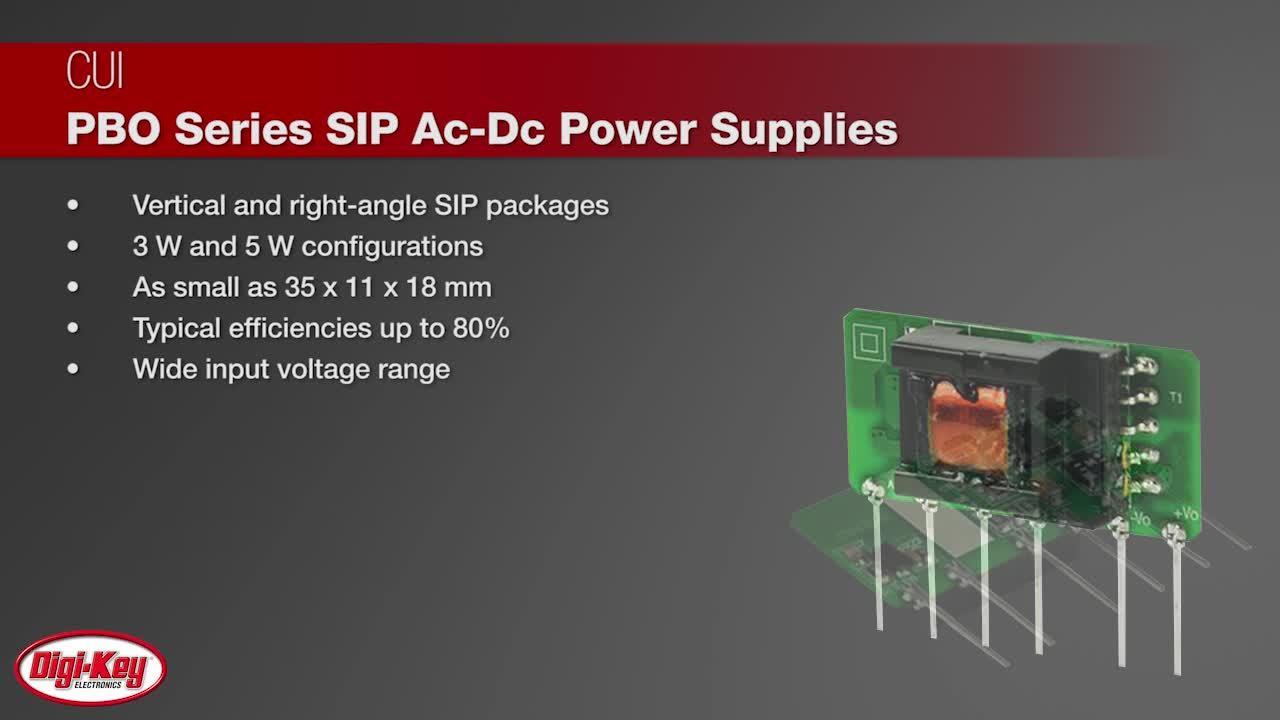

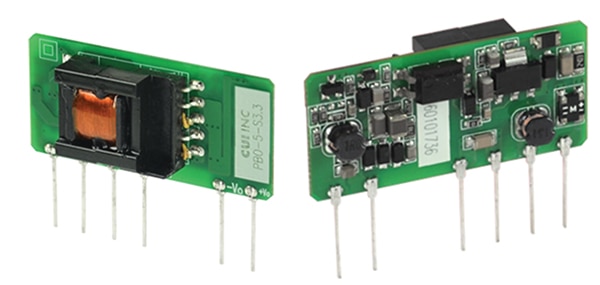

Ein Beispiel ist die PBO-5-Baureihe von 5-Watt-AC/DC-Wandlern, siehe unten. Diese kompakten Module bieten einfache, platinenmontierbare Lösungen zur Umwandlung der AC-Netzspannung in DC-Schienenspannung für verschiedene Schaltkreise (verfügbar in Ausgangsspannungen von 3,3 bis 24 VDC). Diese PBO-Module sind UL- und CE-zertifiziert, bieten eine Isolierspannung von 3 kVAC sowie Kurzschluss- und Überspannungsschutz in einem praktischen SIP-Gehäuse.

Abbildung 3: Die 5 W PBO SIP AC/DC-Serie von CUI wurde optimiert, um die Z-Achse auszunutzen und den Platzbedarf auf der Platine zu reduzieren.

Design-Validierung

Qualifikationstests und Design-Validierungen sind weitere Faktoren, die ein Ingenieur bei der Wahl zwischen einer diskreten und modularen Lösung bedenken muss. Die Durchführung aller Validierungen für ein diskretes Design ist ein nicht zu unterschätzendes Unterfangen, das beträchtliche Zeit und Mühe in Anspruch nimmt. Ein Ingenieur kann Wochen mit dem Design und der Fehlersuche eines Designs verbringen, während Kosten und Dauer des Projekts mit jedem Durchgang, der nötig wird, steigen. Im Gegensatz hierzu sind vorgefertigte Module vollständig getestet, zugelassen und oft auch bereits für die jeweiligen Sicherheits- und EMI-Richtlinien, die das System erfüllen muss, vorzertifiziert. Durch den Einsatz eines vorzertifizierten Spannungsmoduls kann der Zertifizierungsprozess der Endanwendung häufig beschleunigt werden.

Eine weitere Überlegung beim Design einer diskreten Lösung ist, dass in fast allen Fällen keine historischen Daten zu Verlässlichkeit und Leistung zur Verfügung stehen, um Größen wie Ausbeute und Ausfallraten zu analysieren. Dies ist ein weiterer Risikofaktor im Design-Prozess. Module verfügen hingegen meistens über eine nachvollziehbare Qualitätshistorie des Herstellers, die es Ingenieuren ermöglicht, eine vorgefertigte Lösung vor der Integration in ihre Anwendung entsprechend zu prüfen.

Zusammenfassung

Fairerweise muss man sagen, das vorgefertigte Module meist teurer sind als diskrete Lösungen, wenn man strikt nach dem Materialwert geht. Das ist ein Grund, wieso viele Entwickler von Massenanwendungen ihren Designteams solche Lösungen nahelegen. Basierend auf Materialkosten, Anwendungsanforderungen und internen Kapazitäten kann eine diskrete Lösung durchaus ideal sein. Bei der Analyse der Kosten für ein Design müssen jedoch alle Ressourcen berücksichtigt werden, darunter auch Zeitaufwände für Design und Simulationen, Simulationstools, Planungszeit, PCB-Anforderungen, Evaluierungszeit sowie Ausstattungskosten. Für viele Unternehmen erlaubt der Einsatz vorgefertigter Module von diesem Gesichtspunkt aus gesehen kürzere Lieferzeiten mit weniger Risiko und geringeren Projektkosten. Sie sind vielleicht nicht die Lösung für jede Anwendung, doch aus den oben genannten Gründen werden Leistungsmodule bei Designern immer beliebter.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.