Remote-I/O-Komponenten optimieren Steuersysteme für die Automatisierung

Systeme der Fabrikautomation und der industriellen Automatisierung müssen Menschen, Maschinen, Computer und Sensoren über Kommunikationsverbindungen zuverlässig miteinander verbinden. Dieser Prozess beginnt in der Regel mit Rohstoffen, die durch eine Reihe von Arbeitsstationen bewegt werden, an denen ein Produkt geformt, gemessen, kalibriert, geprüft, verpackt und versandt wird - alles unter der Kontrolle eines Fabrikautomatisierungssystems.

Diese Systeme beginnen mit SCADA-Architekturen (Supervisory Control and Data Acquisition), bei denen Computer und vernetzte Kommunikationssysteme für die Überwachung und Steuerung der Produktionsprozesse auf höchster Ebene sorgen. Die SCADA-Systeme befinden sich oft weit entfernt von den eigentlichen Produktionsanlagen, und der Fernbetrieb erfolgt in der Regel über Cloud-Datendienste (CDS), die Datenverbindungen und Gruppeninteroperabilität bieten.

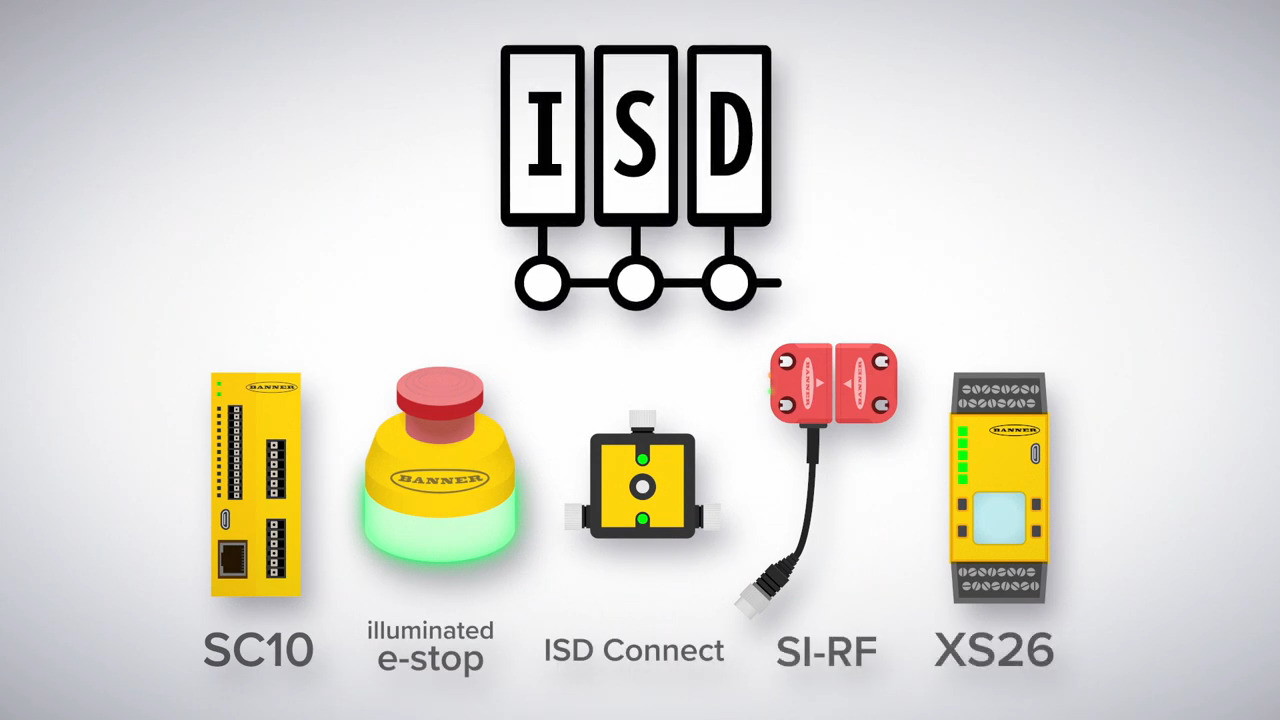

SCADA-Systeme verwalten und überwachen die Performance von Fabriken, indem sie Maschinen über lokale speicherprogrammierbare Steuerungen (SPS) steuern und über vernetzte Sensoren Rückmeldungen erhalten, die ihre Arbeit steuern. Die SPS sind die Schnittstelle zur Prozessanlage oder zu den Maschinen. Die dezentralen Eingangs-/Ausgangskomponenten (I/O) sind das Kommunikationsrückgrat der automatisierten Fabrik, wie in Abbildung 1 dargestellt.

Abbildung 1: Remote-I/O-Komponenten bilden das Nervensystem einer modernen automatisierten Fabrik. (Bildquelle: Banner Engineering)

Abbildung 1: Remote-I/O-Komponenten bilden das Nervensystem einer modernen automatisierten Fabrik. (Bildquelle: Banner Engineering)

Diskrete Sensoren und Aktoren überwachen und steuern lokale Vorgänge. Ihre Signale sind über entsprechende Hubs miteinander verbunden und werden zur lokalen Verarbeitung an den Master gesendet, bevor sie an das SCADA-System weitergeleitet werden.

Industrielle Datenbusse

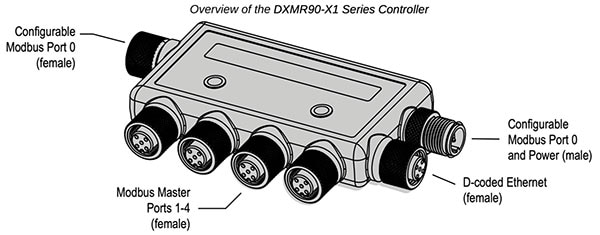

Automatisierte Maschinen können viele Sensoren oder Aktoren verwenden, aber ihre direkte Verbindung zum Kontrollraum würde zu großen und teuren Kabeln führen. Um diese Situation zu vermeiden, wurden mehrere Sensorbusse entwickelt, um diese Verbindungen zu konsolidieren. Modbus und IO-Link sind zwei weit verbreitete Netzwerke (Abbildung 2).

Abbildung 2: IO-Link- und Modbus-Netzwerke reduzieren die Anzahl der in einer automatisierten Maschine verwendeten Drähte und ermöglichen die Verwendung standardisierter Kabelkonfektionen. (Bildquelle: Banner Engineering)

Abbildung 2: IO-Link- und Modbus-Netzwerke reduzieren die Anzahl der in einer automatisierten Maschine verwendeten Drähte und ermöglichen die Verwendung standardisierter Kabelkonfektionen. (Bildquelle: Banner Engineering)

Die Netzwerke reduzieren die Anzahl der Kabel, die über Hubs und Steuerungen zum Kontrollraum geführt werden. Außerdem ermöglichen sie die Verwendung standardisierter Kabelkonfektionen, was die Verdrahtungs- und Wartungskosten reduziert.

Banner Engineering entwirft dezentrale I/O-Blöcke, die bei der Entwicklung automatisierter Maschinen helfen, die Steuerungssystemarchitektur zu verbessern. Das Unternehmen bietet Produkte an, die die Komplexität der Verdrahtung verringert, indem sie mehrere Signale zu einem integrierten Datenstrom kombinieren, was zu niedrigeren Installations-, Integrations- und Diagnosekosten führt.

Beispiele für dezentrale I/O-Blöcke

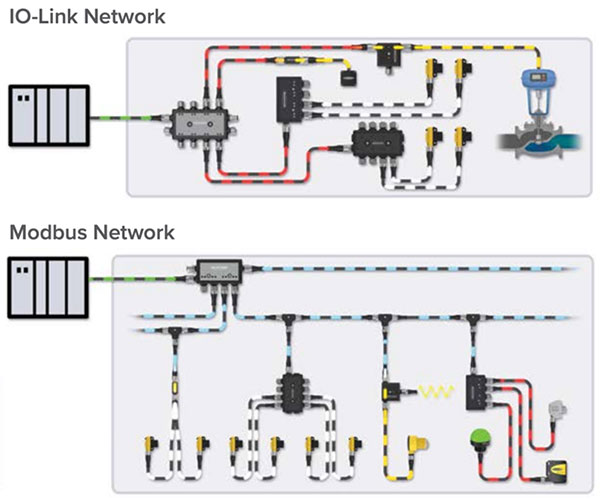

Die programmierbare Steuerung DXMR90-X1 von Banner Engineering (Abbildung 3) verfügt über sieben I/O-Ports und kombiniert Daten aus mehreren Quellen, die lokal verarbeitet werden, bevor die Daten an das SCADA-System gesendet werden. Dieser Controller kann Daten von verschiedenen Sensoren erfassen und in Standard-Ethernet-Protokolle umwandeln. Die sieben Ports umfassen vier einzelne Modbus-Master, die bis zu vier unabhängige Netzwerke unterstützen. Er kann Modbus-Slave-Gerätedaten in EtherNet/IP-, Modbus-TCP- oder PROFINET-Netzwerke übertragen. Das Steuergerät wird von einer 12- bis 30-Volt-Gleichstromquelle mit einem Stromverbrauch von 120 Milliampere (mA) bei 12 Volt gespeist und verfügt über LED-Anzeigen, um seinen Status anzuzeigen.

Abbildung 3: Der Controller DXMR90-X1 verfügt über sieben I/O-Ports. (Bildquelle: Banner Engineering)

Abbildung 3: Der Controller DXMR90-X1 verfügt über sieben I/O-Ports. (Bildquelle: Banner Engineering)

Der in einem kompakten Gehäuse untergebrachte Controller hat die Schutzart IP67, d. h. er ist staubdicht und gegen kurzzeitiges Eintauchen in Wasser geschützt. Er ist für den Betrieb in einem Temperaturbereich von -40 bis +70°C ausgelegt.

Der DXMR90-X1 verwendet Standard-M12-Steckverbinder mit einem einzelnen M12-Stecker (Port 0) für die Stromversorgung und die Modbus-RS-485-Verbindungen und einem einzelnen M12-Buchsenanschluss für die Verkettung der Port-0-Verbindungen. Außerdem gibt es vier M12-Buchsen für die Modbus-Master-Verbindungen und eine M12-D-Code-Ethernet-Buchse.

Das Steuergerät ist über einen Hub mit entfernten Sensoren verbunden. Der R95C-8B21-KQ von Banner Engineering ist ein IO-Link-Hub mit acht Ports (Abbildung 4), der eine einfache Möglichkeit bietet, Nicht-IO-Link-Geräte an ein IO-Link-System anzuschließen. Er verbindet zwei diskrete Kanäle mit den acht vierpoligen M12-Anschlüssen, die als 16 Eingänge oder als 8 Eingänge und 8 Ausgänge konfiguriert werden können. Die Daten der Kanäle werden mit einem IO-Link-Master verbunden.

Abbildung 4: Der Hub R95C-8B21-KQ mit acht Ports unterstützt sowohl NPN- als auch PNP-Ausgänge. Indikator-LEDs melden die Portaktivität und den IO-Link-Status. (Bildquelle: Banner Engineering)

Abbildung 4: Der Hub R95C-8B21-KQ mit acht Ports unterstützt sowohl NPN- als auch PNP-Ausgänge. Indikator-LEDs melden die Portaktivität und den IO-Link-Status. (Bildquelle: Banner Engineering)

Zwei konfigurierbare I/O-Pins pro Port unterstützen PNP- (Quellen) oder NPN-Ausgänge (Senken). LEDs zur Anzeige der Portaktivität befinden sich auf jeder Seite und ermöglichen eine flexible Montage. Der Hub unterstützt auch die Host-Spiegelung, bei der ein ausgewähltes diskretes Eingangs- oder Ausgangssignal des Ports an die SPS oder den Host-Anschluss weitergeleitet werden kann.

Der Hub ist für den Betrieb mit 18 bis 30 Volt Gleichspannung und einer maximalen Stromaufnahme von 400 mA ausgelegt. Er kann einen Durchgangsstrom von bis zu 500 mA pro Port liefern und ist gegen Verpolung und Leistungstransienten geschützt.

Der Hub ist in einem robusten Gehäuse aus vernickeltem Messing und PVC untergebracht und erfüllt die Schutzklassen IP65, IP67 und IP68 für den Einsatz in Innenräumen.

Analoge Signale gab es schon lange vor der Automatisierung, und da viele Sensoren sie noch als Ausgänge zur Verfügung stellen, müssen sie in Modbus- oder IO-Link-Protokolle umgewandelt werden. Der 2-Port-Wandler R45C-2K-MQ von Banner Engineering liest zwei analoge Signale als Spannung oder Strom und gibt sie in einem Modbus-Protokoll aus. Die Analogeingangsverbindungen erfolgen über zwei M12-Buchsen, während die Ausgabe über einen fünfpoligen M12-Stecker erfolgt. LEDs zeigen den Eingangs- und Ausgangsstatus an. Der R45C-2K-MQ wird von einer 18 bis 30 Volt Gleichstromquelle mit einer maximalen Stromaufnahme von 4 Ampere (A) bei 24 Volt versorgt. Der Wandler arbeitet in einem Temperaturbereich von -40 bis +70°C und ist mit IP65, IP67 und IP68 für den Einsatz in Innenräumen zugelassen.

Datenwandler können auch digitale Befehle von der übergeordneten Steuerung entgegennehmen und eine analoge Spannung für Geräte wie pneumatische Stellantriebe, Magnetventile oder Motorstarter ausgeben. Der Wandler kann in der Nähe des gesteuerten Geräts platziert werden, wodurch analoge Signalverluste und elektromagnetische Störungen minimiert werden. Der Wandler R45C-K-UQ von Banner Engineering (Abbildung 5) ermöglicht es, einen analogen Spannungs- oder Stromwert auszugeben, indem der numerische Analogwert vom IO-Link-Master gesendet wird. Der Wandler hat einen Ausgangsspannungsbereich von 0 bis 11 Volt und einen Ausgangsstrombereich von 0 bis 24 mA.

Abbildung 5: Ein IO-Link-zu-Analog-Ausgangswandler erzeugt einen vom IO-Link-Master gesteuerten Strom- oder Spannungsausgang. (Bildquelle: Banner Engineering)

Abbildung 5: Ein IO-Link-zu-Analog-Ausgangswandler erzeugt einen vom IO-Link-Master gesteuerten Strom- oder Spannungsausgang. (Bildquelle: Banner Engineering)

Wie die anderen Remote-I/O-Geräte von Banner Engineering verfügt er über die Schutzklassen IP65, IP67 und IP68 mit einem Betriebstemperaturbereich von -40 bis +70°C. Er kann von einer 18- bis 30-Volt-Gleichstromquelle gespeist werden, verbraucht nur 50 mA und kann Strom bis zu einem Höchstwert von 4 A weiterleiten. Der Anschluss an den IO-Link-Master erfolgt über einen herkömmlichen vierpoligen M12-Stecker. Der Analogausgang wird über eine vierpolige M12-Buchse angeschlossen.

Fazit

Die Remote-I/O-Blöcke von Banner Engineering helfen bei der Optimierung des Einsatzes von Steuerungssystemen. Die Unterstützung mehrerer Protokolle reduziert die Anzahl der Kabel und die Installationskosten, während die integrierte Programmierbarkeit die Designflexibilität erhöht und die Systemintegration erleichtert.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum