Haben Sie in letzter Zeit über die Steckzyklen von Steckverbindern nachgedacht?

Nein, das ist kein schlauer Scherz darüber, dass Ihre Stecker auf magische Weise neue Mini-Versionen von sich selbst erzeugen oder auf wundersame Weise neue Kontakte wachsen, wenn man sie nachts allein lässt. Stattdessen ist es ein ernsthaftes Problem, das leicht übersehen und ignoriert wird, bis es den Entwickler bei der Fehlersuche, der Langzeitevaluierung oder sogar im Feld mit frustrierenden Folgen trifft.

Steckverbinder sind zum Stecken und Trennen gedacht, das ist ihre Aufgabe. Aber wie viele solcher Steckzyklen kann das Steckverbinderpaar tolerieren, bevor die Leistung mit hohem Widerstand oder unterbrochenen Kontakten nachlässt, was zu schwer zu verfolgenden Systemproblemen führt? Entwickler machen sich anfangs vielleicht nicht viele Gedanken über die Steckzyklen eines Steckverbinders, die je nach Produkt, Benutzer und Anwendung im niedrigen zweistelligen Bereich bis hin zu Tausenden von Zyklen liegen können. Aber das sollten sie. Insbesondere bei Verbraucheranwendungen und bei der Verwendung eines Steckverbinders während des Prototyping- und Entwicklungszyklus.

Die Hersteller bieten Spezifikationen für ihre Steckverbinder für eine gewisse Anzahl solcher Zyklen an. Diese Spezifikationen sind eine Funktion des gesamten Steckverbinderdesigns sowie des Kontaktdesigns, des Materials und der Beschichtung und liegen innerhalb definierter Spannungs- und Stromwerte. Dennoch ist es leicht, diese Zykluszahl im rauen Alltag von Design, Fehlersuche und Evaluierung zu überschreiten. Die Folgen reichen von überschaubar, wie z. B. eine erhöhte Steckkraft, bis hin zu frustrierend, wie z. B. unterbrochene Verbindungen.

Steckverbinder: zu oft als selbstverständlich angesehen

Der physikalische Kontakt sieht einfach genug aus, ist es aber nicht. Die Performance von Steckverbindern umfasst die grundlegenden Parameter Kontaktwiderstand und Steckkraft, die beide niedrig sein und bleiben sollten (es sei denn, es handelt sich um ein verriegeltes Steckerpaar). Der Kontakt ist in den meisten Fällen eine präzise geformte, fingerförmige Metallstruktur. Eine Ausnahme ist die Verwendung der Leiterplattenkante als Steckhälfte. Bei nicht stromführenden Signalkontakten wird der Kontakt fast immer mit einigen Mikrometern (µm) Gold oder Zinn (preiswerter) beschichtet, um den elektrischen Widerstand zu verringern, die Korrosion zu minimieren und den Verschleiß an den Kontaktflächen zu verhindern. Das ist viel verlangt von einem physikalisch kleinen Kontakt mit einer noch kleineren Kontaktfläche.

Wie viele Steckzyklen werden in einem Steckverbinder benötigt? Die Antwort hängt von der Anwendung ab. In einigen Fällen liegt sie im niedrigen zweistelligen Bereich, kann aber auch in die Hunderte und Tausende gehen (denken Sie an den USB-Anschluss Ihres Telefons). Ein Steckverbinder, der für die ordnungsgemäße Funktion an einem Ende des Zyklenzahlbereichs ausgelegt ist, unterscheidet sich im grundlegenden Design, der Konstruktion, dem Material und der Beschichtung von einem Steckverbinder für das andere Ende. Das hat nichts mit der Qualität des Steckverbinders zu tun, sondern damit, dass er richtig auf die Anforderungen abgestimmt ist.

Beispiele zeigen Verbindungsvielfalt

Ein kurzer Blick auf einige repräsentative Steckverbinder zeigt, welche Bandbreite an Zyklen und Übergangswiderständen sie bieten:

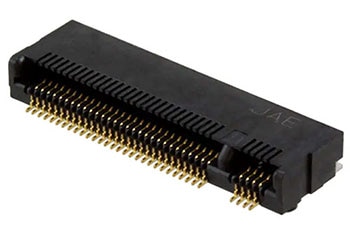

• Der SM3ZS067U410AMR1000 von JAE Electronics ist ein 67-poliger Kartensockel, der mit der PCI-SIG-M.2-Spezifikation kompatibel ist, mit einem Kontaktabstand von 0,020 Zoll (in.)/0,50 Millimeter (mm) (Abbildung 1). Er ist für 60 Steckzyklen mit 55 Milliohm (mΩ) maximalem Kontaktwiderstand ausgelegt.

Abbildung 1: Der Kartensockel SM3ZS067U410AMR1000 von JAE Electronics hat Kontakte im Raster von 0,50 mm, entspricht der PCI-SIG-M.2-Spezifikation und ist für 60 Steckzyklen ausgelegt. (Bildquelle: JAE Electronics)

Abbildung 1: Der Kartensockel SM3ZS067U410AMR1000 von JAE Electronics hat Kontakte im Raster von 0,50 mm, entspricht der PCI-SIG-M.2-Spezifikation und ist für 60 Steckzyklen ausgelegt. (Bildquelle: JAE Electronics)

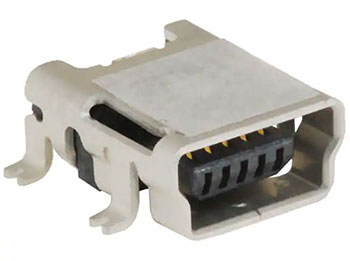

• Im Gegensatz dazu ist der UX60A-MB-5ST von Hirose Electric Co Ltd, ein oberflächenmontierbarer, rechtwinkliger Mini-B-USB-2.0-Buchsenstecker (5-polig), für 5000 Zyklen und 70 mΩ maximalen Widerstand spezifiziert (Abbildung 2).

Abbildung 2: Die verbraucherorientierte USB-Buchse UX60A-MB-5ST von Hirose ist für 5000 Zyklen bei einem maximalen Kontaktwiderstand von 70 mΩ ausgelegt. (Bildquelle: Hirose Electric)

Abbildung 2: Die verbraucherorientierte USB-Buchse UX60A-MB-5ST von Hirose ist für 5000 Zyklen bei einem maximalen Kontaktwiderstand von 70 mΩ ausgelegt. (Bildquelle: Hirose Electric)

• Die Mitglieder der SKEDD-Familie 490107671012 von Würth Elektronik werden als Flachbandsteckverbinder (auch Schneidklemmverbinder oder IDC genannt) normalerweise innerhalb des Produktgehäuses eingesetzt und benötigen nicht so viele Steckzyklen wie ein für den Anwender zugänglicher Steckverbinder (Abbildung 3). Dieser 10-polige Steckverbinder ist insofern einzigartig, als er direkt in plattierte Löcher in der Leiterplatte passt, anstatt ein komplementäres Gegenstück zu verwenden. Unter Verwendung des vom Hersteller spezifizierten Lochmusters, Durchmessers und der Beschichtung der Leiterplatte ist er für 10 Zyklen bei 20 mΩ für Produktionsläufe ausgelegt. Würth definiert auch einen etwas anderen, robusteren Satz von Zahlen für den Prototypenbau, der diese Bewertung auf 25 Zyklen erhöht.

Abbildung 3: Der Schneidklemmverbinder 490107671012 von Würth Elektronik ist für 10 Zyklen ausgelegt und verfügt über zwei Bohrmuster für die Leiterplatte: eines für Prototypen und eines für Endprodukte. (Bildquelle: Würth Elektronik)

Abbildung 3: Der Schneidklemmverbinder 490107671012 von Würth Elektronik ist für 10 Zyklen ausgelegt und verfügt über zwei Bohrmuster für die Leiterplatte: eines für Prototypen und eines für Endprodukte. (Bildquelle: Würth Elektronik)

• Der Sechs-Kontakt-Steckverbinder 09332062648 von Harting mit Erdungsposition für Drähte mit einem Durchmesser von 0,14 bis 2,5 mm² (AWG 26 bis AWG 14) schließlich hat Kontakte, die bis zu 500 Volt bei 16 A verkraften (Abbildung 4). Unter der Annahme häufiger Steck/Trenn-Zyklen ist er für über 10.000 Zyklen bei nur 3 mΩ maximalem Kontaktwiderstand ausgelegt.

Abbildung 4: Die Leistungssteckverbinder 09332062648 von Harting sind so ausgelegt, dass der Kontaktwiderstand bei bis zu mindestens 10.000 Steckzyklen unter 3 mΩ bleibt. (Bildquelle: Harting)

Abbildung 4: Die Leistungssteckverbinder 09332062648 von Harting sind so ausgelegt, dass der Kontaktwiderstand bei bis zu mindestens 10.000 Steckzyklen unter 3 mΩ bleibt. (Bildquelle: Harting)

Diese Auswahl an unterschiedlichen Steckverbindern zeigt, wie die Hersteller ihre Steckzyklen und maximalen Widerstandswerte an die jeweilige Anwendung anpassen. Beachten Sie, dass diese Werte möglicherweise nicht allein durch ihre physische Größe oder ihr Aussehen erkennbar sind.

Steckplatine, Prototyp und Fehlersuche: ein anderes Steckverbinderleben

Ein Steckverbinder ist in der Produktentwicklungsphase einem ganz anderen Betriebsszenario ausgesetzt als in seiner Rolle in der Endanwendung. Vor vielen Jahren war ich an einem Projekt beteiligt, das eine Leiterplatte im Standard-Formfaktor verwendete, die in einen Kartenkäfig eingesteckt wurde. Wir hatten alle möglichen mysteriösen Probleme während des Testens. Aber schließlich fanden wir heraus, dass dies an der großen Anzahl von Steckzyklen lag, die das Board am Prüfstand durchlief.

Ein Erweiterungsboard hätte die Steckzyklen reduziert, da es uns erlaubt hätte, „live“ auf die Karte zuzugreifen, aber es hätte die Signalintegrität verschlechtert. Unsere grobe, aber effektive Lösung bestand darin, den Kartenkäfig zu nehmen, seine Oberseite abzuschneiden und unsere Karte in den oberen Steckplatz einzusetzen, so dass wir auf sie zugreifen konnten, während sie sich im Käfig befand; tatsächlich konnten wir die analogen Kanäle abtasten, kalibrieren und trimmen, während sie sich in ihrer Arbeitsumgebung befand. Diese improvisierte Lösung hat bei uns funktioniert, ist aber für die meisten Projekte nicht anwendbar.

Die richtige Auswahlstrategie kann Anschlussprobleme minimieren

Was können Sie bei der Auswahl eines Steckverbinders tun, insbesondere bei einem, der in der Testphase vielen Steckzyklen ausgesetzt sein wird?

1: Machen Sie zunächst Ihre Hausaufgaben: Studieren Sie die Datenblätter mit besonderem Augenmerk darauf, wie und unter welchen Bedingungen der Hersteller die Anzahl der Steckzyklen angibt (es gibt keinen Industriestandard): handelt es sich um eine spezifizierte Erhöhung des Kontaktwiderstands? Einführungskraft? Sonstiges?

2: Verwenden Sie eine Erweiterung, wenn möglich (oft ist das leider nicht der Fall).

3: Wenn Sie die Leiterplattenkante mit Kontaktfingern als eine Hälfte des Steckverbinderpaares verwenden, arbeiten Sie mit dem Leiterplattenhersteller zusammen, um festzustellen, welche Art von zusätzlicher oder spezieller Beschichtung erforderlich ist (das mit ein oder zwei Unzen unplattierte Kupfer der Leiterplatte funktioniert möglicherweise nicht lange gut).

4: Erwägen Sie, wenn möglich, die Verwendung eines robusteren zweiteiligen Steckers anstelle der Kontaktfinger am Leiterplattenrand.

5: Prüfen Sie, ob der Anbieter des Steckverbinders eine dickere Kontaktbeschichtung als Standard- oder kundenspezifische Option anbietet, was viele tun (überlegen Sie auch, ob dies für die endgültige Stückliste sinnvoll ist).

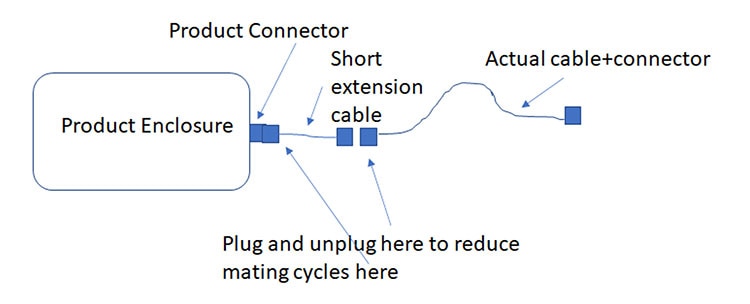

6: Prüfen Sie bei Kabeln, ob Sie eine kurze, leicht austauschbare „Schummel“-Verlängerung verwenden können, um den Verschleiß des primären Anschlusses zu verringern (Abbildung 5).

7: Identifizieren Sie schließlich die potenziellen Probleme und versuchen Sie, die Steckzyklen zu minimieren (natürlich leichter gesagt als getan).

Abbildung 5: Möglicherweise können Sie ein kurzes Verlängerungskabel verwenden, um die Steckzyklen des festen Steckers am Produkt zu minimieren. (Bildquelle: Bill Schweber)

Abbildung 5: Möglicherweise können Sie ein kurzes Verlängerungskabel verwenden, um die Steckzyklen des festen Steckers am Produkt zu minimieren. (Bildquelle: Bill Schweber)

Fazit

Steckverbinder sind im Allgemeinen zuverlässig, wenn sie innerhalb ihrer definierten Spezifikationen verwendet werden. Es ist jedoch leicht, ihre Grenzen zu übersehen und ihre Nennwerte für Steckzyklen und andere Parameter zu überschreiten, insbesondere in der Test- und Evaluierungsphase. Das Ergebnis können frustrierende intermittierende Probleme und unerklärliches Fehlverhalten von Schaltungen sein. Nehmen Sie sich die Zeit, darüber nachzudenken, wie der Steckverbinder in dieser Phase verwendet werden soll, und entwickeln Sie eine Reihe von Taktiken, um Probleme zu vermeiden.

Weiterführende Literatur:

„Verwenden Sie direkt einsteckbare Schneidklemmverbinder zur Beschleunigung der Montage und zur Reduzierung der Stückliste“

https://www.digikey.de/de/articles/use-direct-plug-in-insulation-displacement-connectors

„Vereinfachen Sie die Implementierung von Industrieanlagen mit konfigurierbaren modularen Steckverbindern“

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum