Drahtloser Beschleunigungsmesser und Temperatursensoren vereinfachen den Einsatz von IIoT-Maschinenüberwachungsfähigkeiten

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-07-15

Die Maschinenüberwachung ist eine bekannte Technik zur Wartung von Fabrikmaschinen und ein wichtiger Bestandteil der Initiative Industrielles Internet der Dinge (IIoT) oder Industrie 4.0. Diese Initiative treibt ein höheres Maß an Automatisierung voran, einschließlich eines höheren Maßes an Datenaustausch innerhalb von Fertigungsbetrieben und verteilter Signalverarbeitung. Ein Element des IIoT ist die Erweiterung der Fähigkeit, eine Vielzahl von Betriebsparametern zu messen und zu protokollieren, einschließlich der Schwingungspegel und der Temperatur von rotierenden Maschinen. Dies ermöglicht ein Verständnis des aktuellen Zustands der Maschine und gibt Einblick in ausstehende Ausfallmechanismen, was eine planmäßige Wartung anstelle eines katastrophalen Ausfalls ermöglicht.

Der "Haken" beim IIoT ist die Notwendigkeit, Beschleunigungs-, Temperatur- und andere Sensoren an mehreren Maschinen in der Fabrikhalle oder in externen Einrichtungen wie Bohrinseln oder Gaspipelines und Lagereinrichtungen anzubringen und zu verdrahten.

Die Lösung der Verkabelungsprobleme besteht in der Verwendung intelligenter drahtloser Sensoren, die sowohl Vibrations- als auch Temperaturdaten sammeln und kombinieren, die über ein stromsparendes Weitverkehrsnetz mit ausgezeichneter Reichweite mit dem Kontrollraum oder der Wolke verbunden sind. Fügen Sie integrierte Rechenfunktionen für die randbasierte Verarbeitung hinzu, um die Datenmengen zu interpretieren und nur die wesentlichen Daten zu übertragen, und die Designer können die Vorteile des IIoT voll ausschöpfen.

In diesem Artikel werden die Grundlagen der Maschinenwartung vor der Einführung drahtloser Beschleunigungs-/Temperatursensoren von TE Connectivity Measurement Specialties diskutiert. Anschließend wird gezeigt, wie diese Geräte ausgewählt und angewendet werden sollten.

Warum Maschinenwartung kritisch ist

Maschinen in einer Fabrikhalle müssen am Laufen gehalten werden, um sicherzustellen, dass es keine Unterbrechungen und kostspieligen oder katastrophalen Ausfallzeiten gibt. Dies erfordert die Wartung und Reparatur kritischer Maschinen entweder reaktiv oder proaktiv. Moderne Hersteller, die sich der Industrie 4.0 besonders bewusst sind, tendieren dazu, proaktiv zu sein und Maschinen auf dem kritischen Pfad in vorausschauende Wartungsprogramme einzubeziehen. Dazu gehören die Überwachung, Datenprotokollierung und Analyse wichtiger Maschinenparameter wie Schwingungspegel und Temperatur, die Schlüsselindikatoren für den aktuellen Betriebszustand einer Maschine sind. Dies erfordert, dass alle maschinenbezogenen Daten zur Überwachung und Analyse an einen Kontrollraum, eine Wolke oder einen anderen zentralen Ort gesendet werden. In der Vergangenheit wurde dies durch die Verlegung von Kabeln zwischen den überwachten Maschinen und dem Kontrollraum erreicht. Dieser Ansatz war kostspielig und erforderte einen hohen Wartungsaufwand. Die Entwicklung des IIoT hat die Notwendigkeit einer festen Verkabelung der Sensoren von den Maschinen zum Kontrollraum beseitigt und durch vernetzte drahtlose Verbindungen ersetzt.

Betrachten Sie ein Beispiel für eine konventionelle Maschinenüberwachungsanwendung - eine typische Maschine, die mit einem Beschleunigungsmesser instrumentiert ist. Alle Schwingungsdaten des Aufnehmers werden an den Kontrollraum übertragen und auf sofort erkennbare Probleme hin analysiert und können archiviert werden, um langfristige Änderungen, die auf einen Wartungsbedarf hinweisen, zu analysieren. Betrachten Sie die Schwingungssignatur eines dreiflügeligen Kühlventilators, die von einem am Ventilatorrahmen montierten Beschleunigungsmesser erfasst wurde (Abbildung 1).

Abbildung 1: Die Schwingungssignatur eines dreiflügeligen Kühlventilators, der mit 1.668 Umdrehungen pro Minute läuft (rechts) und sein Spektrum der schnellen Fourier-Transformation (links). Die spektralen Peaks enthalten alle notwendigen Informationen, um den Betrieb des Ventilators zu charakterisieren. (Bildquelle: DigiKey)

Abbildung 1: Die Schwingungssignatur eines dreiflügeligen Kühlventilators, der mit 1.668 Umdrehungen pro Minute läuft (rechts) und sein Spektrum der schnellen Fourier-Transformation (links). Die spektralen Peaks enthalten alle notwendigen Informationen, um den Betrieb des Ventilators zu charakterisieren. (Bildquelle: DigiKey)

Das Signal des Beschleunigungsmessers erscheint im rechten Gitter. Dies ist ein Zeitverlauf, der die Beschleunigung in Einheiten von gs in Abhängigkeit von der Zeit zeigt und 100.000 Proben enthält. Das Ausgangssignal des Beschleunigungssensors ist ein elektrisches Signal mit einem Skalierungsfaktor oder einer Empfindlichkeit von 100 Millivolt pro g (mV/g). Dieses Spannungssignal wird vom Messgerät neu skaliert, um gs einzulesen.

Der Verlauf der Beschleunigungszeit erscheint zufällig, aber durch die Durchführung einer schnellen Fourier-Transformation (FFT) und die Betrachtung des Beschleunigungssignals als Funktion der Frequenz (Spektrum), wie im linken Gitter zu sehen, wird die Interpretation viel klarer. Das Spektrum stellt die lineare Amplitude des Signals in gs gegen die Frequenz in Hertz (Hz) dar. Sieben Peaks sind auf dem Spektrum markiert. Diese Spitzenwerte hängen mit den Eigenschaften des Ventilators zusammen, d.h. mit der Drehzahl und der Netzfrequenz.

Die Spitze bei 27,8 Hz (Sekunde von links) ist die Drehzahl des Lüftermotors - 27,8 Hz entspricht einer Drehzahl von 1.668 Umdrehungen pro Minute. Die Oberwellen der Rotationsgeschwindigkeit bei 55,6, 83,6 und 194,7 Hz sind ebenfalls markiert, und die relativen Pegel dieser Signale sind ein Hinweis auf Probleme wie mechanische Lockerheit. Die dritte Harmonische bei 83,6 Hz hat eine höhere Amplitude, da sie auch die Schaufelpassfrequenz ist. Die Ventilatorschaufeln laufen bei jeder Umdrehung des Motors, die Vibrationen verursacht, dreimal an Stützstrukturen vorbei. Dies trägt zur dritten Harmonischen der Rotation bei und macht sie höher als die anderen Harmonischen. Die große Spitze bei 120 Hz ist auf das rotierende Magnetfeld des Induktionsmotors zurückzuführen. Es hat Seitenbänder bei 92 und 148 Hz von der mechanischen Rotation.

Es ist ganz klar, dass das FFT die Menge der zu übertragenden Daten stark reduziert. Die 100.000 Abtastwerte des Schwingungssignals können in sieben Schlüsselspitzen zerlegt werden, die für dieses Gerät übertragen werden müssen. Findet diese Verarbeitung im Wandler statt, müssen nur die Informationen über die spektralen Peaks übertragen werden, wodurch der Kommunikationskanal entlastet wird.

Beschleunigungsmesser

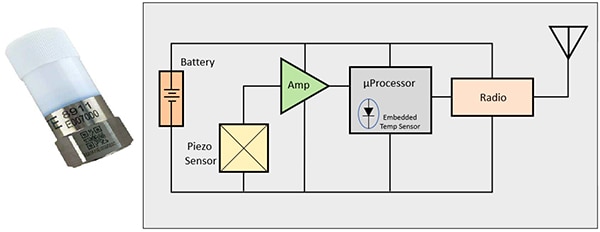

Ein Beschleunigungsmesser ist ein Schwingungssensor, der eine zur mechanischen Beschleunigung proportionale Ausgangsspannung erzeugt. Piezoelektrische Beschleunigungsmesser verwenden eine bekannte Masse, um ein piezoelektrisches Element, wie z.B. ein Keramik- oder Quarzelement, zu komprimieren, um eine Spannung zu erzeugen, die proportional zur Beschleunigung des Sensors ist. Beispiele für einen drahtlosen piezoelektrischen Beschleunigungsmesser sind die Modelle TE Connectivity Measurement Specialties 8911-A und 8911-E. Diese einzelnen, batteriebetriebenen Geräte kombinieren zwei Sensoren, einen Datensammler, einen digitalen Signalprozessor und ein Funkgerät in einem kompakten Gerät, das sowohl Vibrationen als auch die Temperatur misst (Abbildung 2).

Abbildung 2: Der drahtlose Beschleunigungsmesser TE Connectivity Measurement Specialties 8911 enthält einen Beschleunigungsmesser, einen Temperatursensor, einen Mikroprozessor und ein Funkgerät in einem kompakten, batteriebetriebenen Gerät. (Bildquelle: TE Connectivity Measurement Specialties)

Abbildung 2: Der drahtlose Beschleunigungsmesser TE Connectivity Measurement Specialties 8911 enthält einen Beschleunigungsmesser, einen Temperatursensor, einen Mikroprozessor und ein Funkgerät in einem kompakten, batteriebetriebenen Gerät. (Bildquelle: TE Connectivity Measurement Specialties)

Der Beschleunigungsmesser hat einen maximalen Beschleunigungsbereich von ±50 g, eine Empfindlichkeit von 100 mV/g, und eine Bandbreite von ±1 Dezibel (dB) von mehr als 10 Kilohertz (kHz). Dies alles befindet sich in einem umgebungsfest abgedichteten Gehäuse aus Edelstahl und Polymer, das einen Betriebstemperaturbereich von -20° bis 60°C aufweist. Der Beschleunigungsmesser wird von einer einzigen, austauschbaren 3-Volt-Batterie CR123 gespeist.

Der Mikroprozessor ist für die Betriebssteuerung und Signalverarbeitung der Schwingungsdaten verantwortlich. Die Temperaturdaten stammen vom eingebetteten Temperatursensor im Mikroprozessor. Der Mikroprozessor führt die FFT-Analyse an den erfassten Schwingungsdaten durch. Die FFT wird ausgewertet und zeigt die Mittenfrequenz, die Spitzenamplitude und den prozentualen Anteil des gesamten Spektralgehalts für die acht signifikantesten Beschleunigungspeaks in den Schwingungsdaten. Wie bereits beschrieben, sind die Spitzenfrequenzen und -beträge die Schlüsselparameter, die für die Maschinendiagnose benötigt werden. Die Reduzierung der übertragenen Datenmenge verringert die Bandbreite des Kommunikationskanals, erhöht die Reichweite und verringert den Stromverbrauch des Beschleunigungsmessers 8911. Die typische Batterielebensdauer des Beschleunigungsmessers beträgt fünf Jahre. Diese lange Batterielebensdauer reduziert die erforderliche Wartung des Beschleunigungsmessers, ein sehr wünschenswerter Zustand.

Der Kommunikationskanal

Der Beschleunigungsmesser verwendet das LoRaWAN-Klasse-A-Kommunikationsprotokoll, das unlizenzierte Funkfrequenzen von 868 Megahertz (MHz) (8911-E) in Europa und 915 MHz (8911-A) in den USA nutzt. Das LoRaWAN-Klasse-A-Protokoll bietet einen einfachen, zuverlässigen und sicheren Kommunikationskanal, der es ermöglicht, die Maschinendiagnose auf Fabrikbereiche auszudehnen, in denen die Installation verkabelter Systeme nicht möglich ist.

LoRaWAN ist ein offener Standard, der von der LoRa-Allianz verwaltet wird. Sie verwendet die proprietäre Spread-Spectrum-Technologie von Semtech Corporation. Der Standard verwendet einen frequenzmodulierten "Chirp", der leicht erzeugt werden kann, um einen Spread-Spectrum-Kanal mit hoher Störfestigkeit zu erzeugen, der eine zuverlässige Kommunikationsreichweite von 5 bis 15 Kilometern (km) ermöglicht. Je nach Reichweite sind Datenraten von bis zu 50 Kilobit/s möglich.

Der drahtlose Beschleunigungsmesser 8911 ist in der Lage, in beide Richtungen zu kommunizieren. Zusätzlich zur Übertragung von Schwingungs- und Temperaturmessungen kann der Aufnehmer Fernsteuerungssignale empfangen, die die Abtastperiode des Beschleunigungsmessers von einmal pro Minute bis zu einmal pro Tag einstellen. Im Betrieb führt der Beschleunigungsmesser 8911 beim Einschalten eine Selbstdiagnose-Routine durch. Dann versucht sie, dem LoRaWAN-Netzwerk mittels Over-the-Air-Aktivierung (OTAA) beizutreten. Diese Operation wird nach einem im Voraus geplanten Zeitplan wiederholt, der durch einen internen "Join"-Zeitgeber gesteuert wird. Sobald es erfolgreich dem Netzwerk beigetreten ist, geht es in seinen Abtastmodus über und beginnt mit der Verarbeitung von Schwingungs- und Temperaturdaten.

Der programmierte Arbeitsablauf besteht darin, das Schwingungssignal zu erfassen, die FFT mit dem erfassten Signal durchzuführen, die signifikanten Schwingungsspitzen zu erkennen und zu extrahieren und schließlich die Daten an das Netzwerk zu übertragen.

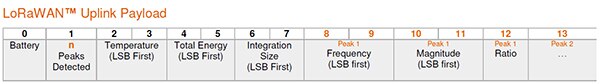

Das verwendete Datenprotokoll ist fest vorgegeben (Abbildung 3).

<Abbildung 3: Das LoRaWAN-Datenprotokoll, das die Reihenfolge der an das Netzwerk übertragenen Daten anzeigt. (Bildquelle: TE-Konnektivitätsmessung Spezialgebiete)

<Abbildung 3: Das LoRaWAN-Datenprotokoll, das die Reihenfolge der an das Netzwerk übertragenen Daten anzeigt. (Bildquelle: TE-Konnektivitätsmessung Spezialgebiete)

Der Batteriestatus ist die erste übertragene Information. Es ist die Batteriekapazität in Prozent. Danach folgt die Anzahl der FFT-Spektralpeaks, die derzeit auf acht eingestellt ist. Das dritte Datenelement ist die Temperatur, die in zwei Bytes gesendet wird. Als nächstes wird die gesamte spektrale Energie im gemessenen Band gesendet, wiederum als zwei Bytes. Die Integrationsgröße bezieht sich auf die im Peakerkennungsalgorithmus ermittelte Breite des Peaks, wiederum zwei Byte. Dann folgen die Peakdaten, beginnend mit dem ersten Peak: zwei Bytes für die Frequenz, zwei für die Magnitude und dann ein einzelnes Byte für das Verhältnis der Peak-Magnitude zur gesamten Spektrumsmagnitude. Die letzten drei Datenwerte werden für jeden der verbleibenden sieben Peaks wiederholt. Auch hier ist die geringe Menge der übertragenen Daten für die lange Batterielebensdauer und die erforderliche schmale Kommunikationsbandbreite verantwortlich.

Verwendung des Beschleunigungsmessers

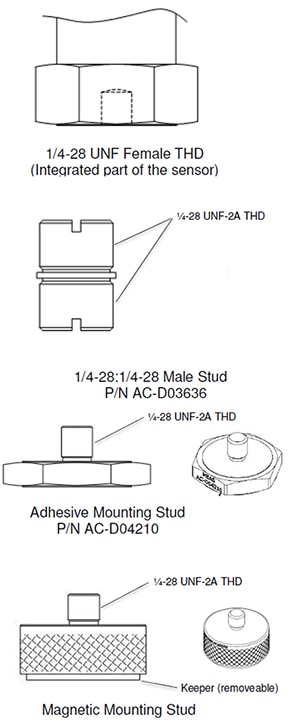

Der Beschleunigungsmesser kann in jeder beliebigen Ausrichtung montiert werden; übliche Montageausrichtungen sind vertikal oder horizontal. Der Beschleunigungsmesser kann mit einer von drei Methoden an einer Maschine montiert werden (Abbildung 4). Die Basis des Beschleunigungsmessers ist mit einem ¼-28 NF-Gewinde versehen und kann mit einem von drei verfügbaren Doppelbolzen montiert werden, die beim Hersteller erhältlich sind: ¼-28:¼-28, ¼-28:M6 oder ¼-28:M5. Es gibt auch einen selbstklebenden Befestigungsbolzen und einen magnetischen Befestigungsbolzen. In allen Fällen muss der Beschleunigungsaufnehmer fest montiert werden, da jede Lockerung die Schwingungsmessung verfälscht.

Abbildung 4: Die drei Befestigungsoptionen für die Beschleunigungsmesser 8911 sind Bolzen, Klebstoff und Magnet. (Bildquelle: TE-Konnektivitätsmessung Spezialgebiete)

Abbildung 4: Die drei Befestigungsoptionen für die Beschleunigungsmesser 8911 sind Bolzen, Klebstoff und Magnet. (Bildquelle: TE-Konnektivitätsmessung Spezialgebiete)

Die Klebebefestigung erfordert einen mechanisch geriffelten Klebstoff. Die Verwendung von Haftklebern oder Schaumstoffklebebändern wird nicht empfohlen, da die flexible Montage zu Fehlern bei den Beschleunigungsmesswerten führt. Empfohlen werden Epoxid- oder Cyanacrylat-Klebstoffe, die mechanisch "steif" sind.

Die magnetische Halterung hat eine Zugkraft von 30 lb und ist kompatibel mit Maschinenrahmen, die aus eisenhaltigen Materialien hergestellt sind.

Sensorsteuerung und Statusanzeige

Der Sensor verfügt über einen einzigen Reset-Taster und zwei LEDs - eine blaue und eine rote -, die seinen Status anzeigen. Die LEDs sind durch die Polymerkappe sichtbar. Diese Bedienelemente und Anzeigen sind durch Abschrauben der Polymerkappe zugänglich.

Der Druckknopf am Sensor löst zu jedem Zeitpunkt im Betriebszyklus des Wandlers automatisch eine neue Erfassung und Datenanalyse aus.

Die blaue LED zeigt an, dass der Sensor erfolgreich initiiert wurde und dem LoRaWAN-Netzwerk beigetreten ist, indem sie zwei Sekunden lang leuchtet. Sie blinkt dann immer dann, wenn die übertragenen Daten erfolgreich übertragen und bestätigt wurden.

Die rote LED leuchtet zwei Sekunden lang auf, wenn der Sensor dem Netzwerk nicht beitritt. Sie blinkt auch, wenn das übertragene Datenpaket nicht quittiert wird.

Fazit

Ingenieure und Konstrukteure der Fabrikautomatisierung, die sich für das IIoT vorbereiten, benötigen ein schnelles und effizientes Mittel, um ihre Ausrüstung für die Überwachung auszurüsten. Wie gezeigt, bietet der Beschleunigungs-/Temperatursensor Modell 8911 eine einfache, zuverlässige und sichere Methode zum Hinzufügen von Maschinenüberwachung in Fabrikbereichen, die nicht leicht durch verkabelte Sensoren unterstützt werden. Seine eingebaute Signalverarbeitung liefert die erforderlichen Daten für die Darstellung und Überwachung der Maschinenleistung bei minimaler Belastung der Netzwerkkommunikation. Das auf LoRaWAN basierende System ist aufgrund seiner großen Kommunikationsreichweite, der verlängerten Batterielebensdauer und der integrierten Signalverarbeitung ein hervorragender Kandidat für IIoT- bzw. Industry 4.0-Anwendungen.

Empfohlene Lektüre

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.