Einsatz eines MEMS-Sensors zur Vibrationsüberwachung

2022-03-02

Vibrationsüberwachung gibt es schon seit langem und sie wird zur Überwachung des Zustands einer Maschine, Anlage oder eines Bauwerks eingesetzt. Die über spezielle Sensoren während des Betriebs einer Maschine erfassten Vibrationsdaten werden in Echtzeit überwacht und analysiert.

Das Hauptziel der Vibrationsüberwachung besteht darin, das Risiko fataler Schäden und potenzieller Ausfälle zu verringern, was letztendlich zu einer Kontrolle und Reduzierung der Betriebskosten führt.

Die Vibrationsdaten eines Vibrationssensors können je nach den betrieblichen Erfordernissen als eigenständiger Eingang verwendet oder mit anderen Sensordaten kombiniert werden. In einer Fabrikautomatisierungsanwendung können die Vibrationsdaten beispielsweise mit anderen Daten kombiniert werden:

Diese Kombination ergibt ein komplettes System, das eine robustere und zuverlässigere Lösung bietet.

In einigen anderen Anwendungsfällen, z. B. bei der Überwachung von Bauwerken, können die Vibrationsdaten mit den über einen Neigungsmesser erfassten Neigungspositionsdaten kombiniert werden, um den Zustand des Bauwerks zu ermitteln.

Die gesammelten Daten werden in spezielle Algorithmen eingespeist, darunter auch in die neuen Algorithmen der künstlichen Intelligenz (KI), um ein Modell zu entwickeln, das potenzielle zukünftige Ausfälle vorhersagen kann. Die Informationen aus den Modellvorhersagen können dann als Grundlage für Entscheidungen darüber dienen, ob Sofortmaßnahmen zur Vermeidung von Produktivitätsverlusten ergriffen werden müssen.

Ein neuer Trend in der Fabrikautomatisierung sind KI-Algorithmen, die auf der Grundlage von Sensordaten trainiert werden können, um vorherzusagen, welche Aufgaben ausgeführt werden sollten. Dies entlastet die einzelnen Bediener, die bisher schwierige und zeitraubende Entscheidungen treffen mussten. Eine autonom automatisierte Fabrik nimmt dem einzelnen Bediener die Verantwortung ab und reagiert automatisch auf sich ändernde Betriebsbedingungen.

Vibrationssensor

Eine Schlüsselkomponente in einer Vibrationsüberwachungsanwendung ist ein Vibrationssensor. Die neuesten Vibrationssensoren basieren auf der MEMS-Technologie und nutzen das gleiche Konzept der Beschleunigungserfassung in einem Beschleunigungsmesser. Der Hauptunterschied liegt in der Bandbreite des Sensors. Ein MEMS-Beschleunigungsmesser hat eine typische Bandbreite von 3 kHz, ein Vibrationssensor ist jedoch in der Lage, die Vibration mit einer wesentlich höheren Bandbreite zu erfassen. Die Eignung eines Vibrationssensors zur Erfassung hochfrequenter Signale ermöglicht eine genauere Frequenzanalyse der Vibration. Der neueste MEMS-Vibrationssensor bietet eine Bandbreite von über 6 kHz, auf die später noch eingegangen wird.

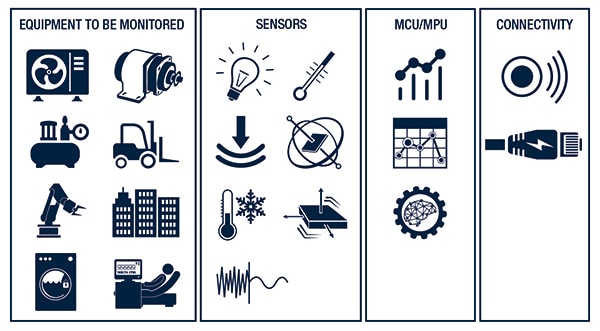

Ein MEMS-basierter Vibrationssensor hat viele Einsatzmöglichkeiten, und Abbildung 1 zeigt eine Liste einiger wichtiger Anwendungen. Die Überwachung von Motorvibrationen ist ein wesentlicher Baustein einer erfolgreichen Fabrikautomatisierung. Die Vibrationsüberwachung im Schienenverkehr kann dazu beitragen, katastrophale Zugunfälle zu vermeiden. Haushaltsgeräte wie Waschmaschinen sind mit einer Vibrationsüberwachung ausgestattet, seit es MEMS-Sensoren in industriellen Anwendungen gibt. Die Anwendung in der Strukturüberwachung hat seit dem Aufkommen von MEMS-Sensoren zu erschwinglichen Kosten an Dynamik gewonnen. So sind Kommunen beispielsweise dafür verantwortlich, die Schwingungen von Brücken zu überwachen, um sicherzustellen, dass sich die Bauwerke in einem guten und gesunden Zustand befinden. Die Schwingungsdaten einer Brücke, insbesondere während der Hauptverkehrszeiten, können wertvolle Informationen über etwaige Anomalien liefern, die den Einsturz der Brücke verursachen könnten.

Abbildung 1: Einige Anwendungen von MEMS-Vibrationssensoren. (Bildquelle: STMicroelectronics)

Abbildung 1: Einige Anwendungen von MEMS-Vibrationssensoren. (Bildquelle: STMicroelectronics)

Die technischen Daten eines Schwingungssensors müssen sorgfältig analysiert werden, um sicherzustellen, dass der Sensor die Anforderungen der Zielanwendung erfüllen kann. In Tabelle 1 sind die wichtigsten Parameter eines der neuesten Vibrationssensoren von STMicroelectronics dargestellt. Diese Komponente kann die Vibrationen im dreidimensionalen Raum (x, y, z) erfassen. Die drei Freiheitsgrade, die dieses Bauelement bietet, ermöglichen seine flexible Positionierung in Montageausrichtung.

Der Messbereich von bis zu 16 g Beschleunigung pro Achse reicht aus, um den Vibrationsamplitudenbereich abzudecken, der typischerweise zur Überwachung des Zustands einer Maschine erforderlich ist.

Diese Komponente bietet eine extrem große Bandbreite, einen flachen Frequenzgang bis zu 6,3 kHz und eine integrierte Filterung, die Frequenz-Aliasing eliminiert.

Ein weiteres wichtiges Merkmal dieses Bauelements ist die sehr geringe Dichte des spektrale Rauschens. Das ist ein sehr wichtiger Vorteil, wenn es darum geht, niederfrequente Vibrationen zu erfassen.

Im Vergleich zum bisherigen Vibrationssensor wurde der Betriebstemperaturbereich auf +105 °C erweitert, um den Anforderungen einer anspruchsvollen Betriebsumgebung gerecht zu werden.

Die Komponente kann entweder in einem Dreiachsenmodus oder in einem Einachsenmodus betrieben werden, der über spezielle Register ausgewählt werden kann. Im Dreiachsenmodus sind alle drei Achsen (x, y, z) gleichzeitig aktiv. Im Einachsenmodus ist nur eine Achse aktiv. Im Einachsenmodus verbessert sich die Auflösung (Rauschdichte) der aktiven Achse erheblich.

|

Tabelle 1: Die wichtigsten Parameter der neuesten von STMicroelectronics angebotenen Vibrationssensoren.

Anwendungen der Vibrationsüberwachung

Die Vibrationsüberwachung bezieht sich in der Regel auf die Analyse der Vibrationen einer Maschine, Anlage oder eines Geräts als Teil einer umfassenden Anwendung, die als Zustandsüberwachung oder zustandsorientierten Überwachung bezeichnet wird. Die Vibrationsanalyse spielt eine wichtige Rolle bei der Überwachung des Zustands einer Maschine im Laufe der Zeit. Neben der Erfassung von Vibrationsdaten enthält eine vollständige Zustandsüberwachungslösung jedoch auch mehrere Sensoren zur Erfassung wichtiger Geräteparameter wie Temperatur, Lärm, Druck, Rauch und Feuchtigkeit. Jeder dieser Sensoren liefert wertvolle Informationen über einen bestimmten Zustand der Maschine. Diese Sensordaten werden zusammengeführt, verarbeitet und analysiert, um Erkenntnisse über den Gesamtzustand der Maschine zu gewinnen und wichtige Entscheidungen zur Maschinenwartung zu treffen.

Abbildung 2 veranschaulicht einige der wichtigsten Anwendungen der Vibrationsüberwachung in verschiedenen Märkten. Die Aufschlüsselung in dieser Abbildung verdeutlicht die Bedeutung der Erfassung und Analyse von Vibrationsdaten als Teil einer umfassenden Zustandsüberwachungslösung. Mit zusätzlichen Sensoren können Daten gesammelt werden, die dann zu einem zuverlässigen und effektiven Ergebnis zusammengeführt werden. In den neuesten, in der Branche verfügbaren Lösungen heben intelligente Algorithmen, die Sensordaten nutzen, die Fähigkeiten und die Effektivität solcher Lösungen auf eine neue Ebene. Diese innovativen und leistungsstarken Lösungen können dazu beitragen, die Kosten und Ineffizienzen im Zusammenhang mit Ausfallsituationen, die sonst unvermeidlich wären, erheblich zu reduzieren.

Abbildung 2: Verschiedene Anwendungen der Vibrationsüberwachung. (Bildquelle: STMicroelectronics)

Abbildung 2: Verschiedene Anwendungen der Vibrationsüberwachung. (Bildquelle: STMicroelectronics)

Cloud Computing ist zu einem der wichtigsten Bestandteile einer umfassenden Lösung geworden, bei der Sensordaten von mehreren Standorten eines Unternehmens erfasst werden, um sicherzustellen, dass es auf keiner Ebene und an keinem Standort zu Unterbrechungen kommt. Die zentrale Verarbeitungseinheit in der Cloud dient dazu, alle Daten zu kombinieren und zu analysieren und die beteiligten Maschinen und Anlagen in Echtzeit zu überwachen, um einen reibungslosen und unterbrechungsfreien Betrieb zu gewährleisten.

Abbildung 3 enthält eine Liste der wesentlichen Bausteine eines Vibrationsüberwachungssystems. Je nach Bedarf und Anforderungen des Systems kann eine Vielzahl von Sensoren an den zu überwachenden Geräten angebracht werden. Die Liste der Sensoren umfasst:

- Vibrationssensor

- Trägheitssensormodul

- Temperatursensor

- Feuchtesensor

- Drucksensor

- Umgebungslichtsensor

- Neigungsmesser

Für die Analyse der gesammelten Daten ist eine Verarbeitungseinheit erforderlich. Abhängig von der Datenmenge, dem Datenschutz, der Datensicherheit, der Latenzzeit und den Energieanforderungen können die Analysen auf der lokalen Verarbeitungseinheit durchgeführt oder an ein Cloud-Verarbeitungszentrum übertragen werden, wo alle Daten von mehreren Geräten gesammelt und analysiert werden.

Abbildung 3: Bausteine eines Vibrationsüberwachungssystems. (Bildquelle: STMicroelectronics)

Abbildung 3: Bausteine eines Vibrationsüberwachungssystems. (Bildquelle: STMicroelectronics)

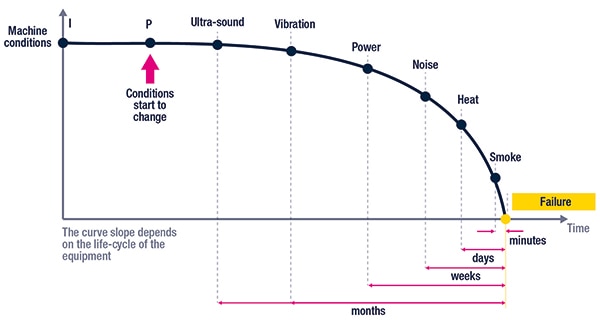

Irgendwann nach der Installation und während des Betriebs der Maschine beginnt sich der Zustand der Maschine zu verändern. Es ist von entscheidender Bedeutung, dass alle erforderlichen Sensoren installiert sind, um Daten über Ultraschall und akustische Geräusche, Vibrationen, Stromverbrauch, Temperatur und möglichen Rauch zu erfassen. Im Laufe der Zeit wird die Erfassung von Maschinenparametern und Sensordaten immer wichtiger, um den Zustand der Maschine zu überwachen.

Abbildung 4 zeigt die typische Installations- und Fehlerpunktkurve einer zu überwachenden Maschine. Von der Änderung des Maschinenzustands bis zum endgültigen Ausfall können Monate oder sogar Jahre vergehen, bevor die Maschine erste Ausfallerscheinungen zeigt. Eine frühzeitige Analyse der Sensordaten kann einen Hinweis auf den Zustand der Maschine geben, und trainierte KI-Algorithmen, die Sensordaten als Eingangsdaten verwenden, können einen Ausfall vorhersagen und erforderliche Maßnahmen einleiten.

Abbildung 4: Installations- und Fehlerpunktkurve. (Bildquelle: STMicroelectronics)

Abbildung 4: Installations- und Fehlerpunktkurve. (Bildquelle: STMicroelectronics)

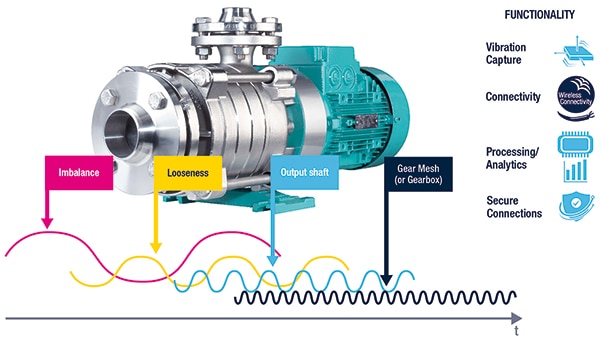

Abbildung 5 zeigt ein Beispiel für die Vibrationsüberwachung an einer elektrischen Pumpe. Verschiedene Bedingungen wie Unwucht, Spiel, Abtriebswelle und Getriebe der Pumpe können mit einem Vibrationssensor überwacht werden. Die Daten des Vibrationssensors werden dann zur weiteren umfassenden Analyse übertragen, einschließlich einer schnellen Fourier-Transformation (FFT) der Vibrationsdaten, mit der die individuelle Signatur der Frequenzen dieser Zustände bestimmt werden kann.

Abbildung 5: Vibrationsüberwachung an einer elektrischen Pumpe in verschiedenen Zuständen. (Bildquelle: STMicroelectronics)

Abbildung 5: Vibrationsüberwachung an einer elektrischen Pumpe in verschiedenen Zuständen. (Bildquelle: STMicroelectronics)

Ein Zustandsüberwachungssystem für einen Elektromotor kann neben dem Elektromotor aus mehreren Komponenten bestehen. Die Lösung kann mit verschiedenen Sensoren ausgestattet werden, z. B. für Vibration, Temperatur, Druck und andere Größen, je nach den Anforderungen der Betriebsumgebung. Die Verbindung zwischen der Pumpe und der Verarbeitungseinheit kann drahtgebunden oder drahtlos mit speziellen Kommunikationsprotokollen hergestellt werden. Die Verarbeitungs- und Analyseeinheit kann Pumpendiagnose- und Visualisierungstools bereitstellen, die dem Bediener helfen, Probleme wie Pumpenunregelmäßigkeiten, die zu Betriebsausfällen und -unterbrechungen führen könnten, proaktiv zu erkennen und zu beheben. Diese proaktiven Maßnahmen können den Gewinn eines Unternehmens steigern, indem sie die Betriebs- und Wartungskosten für die Fabrik senken.

Fazit

Um eine umfassende Lösung für die vorbeugende Wartung zu implementieren, werden viele Sensoren eingesetzt. Die neuesten MEMS-basierten Vibrationssensoren ermöglichen effiziente und kostengünstige Lösungen für die Vibrationsüberwachung in der Fabrikautomatisierung, bei Energieversorgern, Haushaltsgeräten und bei der Überwachung des Zustands von Bauwerken. Die Vibrationsüberwachung kann als Einzellösung oder als Teil der zustandsorientierten Überwachung eingesetzt werden, die sich als integraler Bestandteil einer umfassenden Lösung zur Überwachung verschiedener Maschinen durch Erfassung und Analyse der Daten in Echtzeit herausgestellt hat. Mit dieser Lösung sind die Fabriken des21. Jahrhunderts in der Lage, Probleme, die durch Maschinenstörungen und Produktionsausfälle entstehen, proaktiv zu überwachen und zu beheben. Die Vibrationsüberwachung ist ein wichtiger Baustein einer umfassenden Lösung für die Fabrikautomatisierung.

Verwendete Literatur

- Rauscharmer digitaler 3-Achsen-Vibrationssensor mit extrem großer Bandbreite: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Analoges Mikrofon mit Bodenanschluss und Frequenzgang von bis zu 80 kHz für Ultraschallanalyse und vorausschauende Wartung: https://www.st.com/en/mems-and-sensors/imp23absu.html

- Extrem energiesparender I²C-/SMBus-3.0-fähiger Niederspannungstemperatursensor mit Genauigkeit von 0,5 °C: https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.