Wie man Cobots sicher in industrielle Arbeitsplätze eingliedert

Zur Verfügung gestellt von Nordamerikanische Fachredakteure von DigiKey

2020-02-06

Es gibt jetzt kompakte Industrieroboter, die sich kostengünstig auch in kleine Produktionslinien integrieren lassen. Ein Teil ihres Reizes besteht darin, dass solche Roboter mit einem menschlichen Operator zusammenarbeiten können, um sich wiederholende Aufgaben abzuladen, die den Operator sonst ermüden und zu Fehlern führen würden. Das Problem ist, dass das Arbeiten in der Nähe einer sich bewegenden Maschine Sicherheitsrisiken für den Menschen birgt.

Der Schlüssel für die Sicherheit von kollaborativen Robotern (Cobots) liegt in der sorgfältigen Abwägung der damit verbundenen Risiken und in der Konfiguration des Roboters und seines Steuerungssystems, um potenzielle Gefahren zu mindern. Glücklicherweise sind jetzt technische Spezifikationen verfügbar, die den Entwicklern auf dem Weg zur Sicherheit helfen.

Dieser Artikel befasst sich mit den Vorteilen, die die Aufnahme von Cobots in eine Arbeitsumgebung mit sich bringt, und weist auf die Sicherheitsbedenken hin, bevor er die jüngsten gesetzlichen Richtlinien beschreibt und Strategien zur Risikobewertung und -minderung vorstellt. Dann werden Cobots mit eingebauten Sicherheitsmechanismen eingeführt, die es ermöglichen, sie sicher in jede Produktions- oder Arbeitsumgebung einzufügen.

Warum kollaborative Roboter hinzufügen?

Industrieroboter in großen Produktionsstätten haben sich seit langem bewährt, um den Produktionsdurchsatz zu erhöhen und gleichzeitig die Kosten zu senken. Jetzt bringen kompakte, verallgemeinerte Industrieroboter solche Vorteile in die mittlere und kleine Produktion. Im Gegensatz zu ihren größeren Pendants sind kompakte Roboter jedoch so konzipiert, dass sie nicht isoliert, sondern in Zusammenarbeit mit ihren menschlichen Bedienern arbeiten (Abbildung 1). Die beiden teilen sich einen Arbeitsraum, was dazu beiträgt, die Nutzung wertvoller Produktionsfläche durch den Roboter zu minimieren und seine Kosteneffizienz zu verbessern.

Abbildung 1: Kleine Industrieroboter sind so konzipiert, dass sie nicht isoliert, sondern in Kooperation mit dem Menschen arbeiten. (Bildquelle: KraussMaffel/KUKA Robotics)

Abbildung 1: Kleine Industrieroboter sind so konzipiert, dass sie nicht isoliert, sondern in Kooperation mit dem Menschen arbeiten. (Bildquelle: KraussMaffel/KUKA Robotics)

Wie alle angetriebenen Maschinen haben diese Koboter das Potenzial, Verletzungen zu verursachen, wenn sie nicht richtig eingesetzt werden. Die Integration eines Cobots in eine Produktionslinie erfordert also eine sorgfältige Prüfung der Sicherheit des Bedieners. Zu den Faktoren, die es zu berücksichtigen gilt, gehören die Reichweite und die Bewegungsgeschwindigkeit des Roboters, die Materialien, die er handhabt, sowie die Art und Weise und die Häufigkeit der Interaktion des Bedieners. Sobald diese verstanden sind, können geeignete sicherheitssteigernde Merkmale in das Systemdesign integriert werden.

Regulatorische Anforderungen von Organisationen wie OSHA (Occupational Safety and Health Administration) in den USA, CCOHS in Kanada und der Europäischen Kommission schreiben einige Elemente der Betriebssicherheit von Cobots vor. Der OSHA 29 Code of Federal Regulations (CFR) 1910 beispielsweise fordert Systeme, die gefährliche Energiequellen während des Wartungsbetriebs ausschließen (Abschnitt 147) und das Auftreten von Stromschlägen während des Betriebs verhindern sollen (Abschnitt 333). Solche Vorschriften wurden jedoch entwickelt, um für alle Formen von Industriemaschinen zu gelten, und haben nicht unbedingt mit der Technologie Schritt gehalten. Es gibt relativ wenig spezifische Vorschriften für Industrieroboter im Allgemeinen oder für Koboter im Besonderen.

Die Industrie hat jedoch die Lücke gefüllt, indem sie mehrere technische Standards speziell für Industrieroboter entwickelt hat. Dazu gehören die Norm IEC 61508 zur funktionalen Sicherheit, die Norm ISO 12100 zur Konstruktion für Maschinensicherheit und die Normen ISO 10218-1 und -2 zur Sicherheit von Industrierobotern. Kürzlich hat die Industrie die technische Norm ISO/TS 15066 zur kollaborativen Robotersicherheit veröffentlicht. Nur einige Abschnitte dieser Normen sind als Anforderungen an die Konstruktion von Robotersystemen definiert. Der Rest sind Empfehlungen, die den Entwicklern und Betreibern detaillierte Richtlinien für die Gewährleistung einer sicheren Interaktion von Roboter und Mensch geben.

Risikobewertung von Cobots

Der Weg zur Sicherheit von Cobots beginnt mit einer sorgfältigen Risikobewertung des beabsichtigten Roboterbetriebs und des Nutzungsmodells - nicht nur des Roboters selbst, sondern der gesamten Anwendung und Betriebsumgebung. Ein Robotersystem, das zum Beispiel scharfkantige Bleche handhabt, birgt andere Risiken als ein System, das Kartons handhabt. In ähnlicher Weise wird sich die Risikobewertung für einen Roboter mit einem Greifer von der eines Roboters mit Bohrer oder Lötkolben unterscheiden.

Daher müssen die Entwickler den Funktionsumfang des Systems, die Bewegungseigenschaften des Roboters, den Arbeitsbereich und den Arbeitsablauf sowie andere ähnliche Faktoren vollständig verstehen, um die potenziellen Risikoquellen im Roboterbetrieb zu identifizieren. Zu diesen Quellen gehört jede mögliche Roboter-Mensch-Interaktion - ob beabsichtigt, unbeabsichtigt oder durch Geräteversagen - die zu einer Verletzung führen könnte.

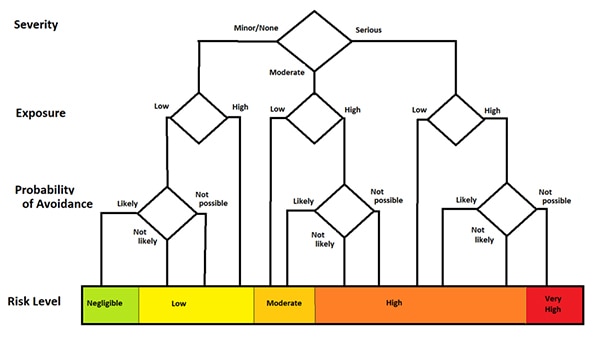

Sobald die Risiken identifiziert sind, muss jedes einzelne bewertet werden. Diese Bewertung kategorisiert jede solche Interaktion anhand von drei Schlüsselkriterien als vernachlässigbar, gering, mittel, hoch oder sehr hoch:

- Schwere der potenziellen Verletzung

- Häufigkeit und/oder Dauer der Exposition gegenüber der Gefahr

- Wahrscheinlichkeit der Vermeidung der Gefahr

Ein repräsentativer Risikobewertungsbaum ist in Abbildung 2 dargestellt. Die Schwere der Verletzungen reicht von leichten Verletzungen wie Schnitten oder Prellungen, die in wenigen Tagen vollständig verheilen, bis hin zu schweren Verletzungen, die zu dauerhaften Schäden oder zum Tod führen. Die Exposition reicht von gering (gelegentlich) bis hoch (häufig oder kontinuierlich), und die Vermeidungswahrscheinlichkeit reicht von wahrscheinlich bis nicht möglich. Die Evaluatoren können diese Kriterien auf ihre eigene Weise quantifizieren, um ihre spezifischen Umstände widerzuspiegeln.

Abbildung 2: Die Bewertung des Risikoniveaus erfordert die Untersuchung des Schweregrads und der Wahrscheinlichkeit möglicher Verletzungen. (Bildquelle: Richard A. Quinnell)

Abbildung 2: Die Bewertung des Risikoniveaus erfordert die Untersuchung des Schweregrads und der Wahrscheinlichkeit möglicher Verletzungen. (Bildquelle: Richard A. Quinnell)

Eine der Erkenntnisse, die die ISO/TS 15066 der Industrie gebracht hat, ist jedoch eine quantitative Definition des physischen Kontakts zwischen Roboter und Mensch, die nicht verletzend ist. Diese Definition ist besonders wichtig bei Cobot-Anwendungen, bei denen Körperkontakt sehr wahrscheinlich oder sogar beabsichtigt ist. Die Norm definiert zwei Arten von Kontakt: transienten und quasi-statischen Kontakt (Abbildung 3).

Situationen, in denen sich der Mensch leicht vom Kontakt mit dem Roboter entfernen kann, wie z.B. ein Roboterteil, das gegen den Arm des Bedieners stößt, gelten als vorübergehend. Wenn der Mensch zwischen dem Roboter und einem festen Objekt, wie z.B. einem Robotergreifer, der die Hand des Bedieners gegen die Tischplatte drückt, eingeklemmt ist, wird der Kontakt als quasistatisch angesehen.

Abbildung 3: Roboter-Mensch-Kontakt - zufällige oder vorhersehbare Fälle in zwei Kategorien: vorübergehend und quasi-stationär. (Bildquelle: Richard A. Quinnell)

Abbildung 3: Roboter-Mensch-Kontakt - zufällige oder vorhersehbare Fälle in zwei Kategorien: vorübergehend und quasi-stationär. (Bildquelle: Richard A. Quinnell)

Die Grenzen der Kontaktkraft bei einer Cobot-Anwendung basieren auf der menschlichen Schmerzgrenze. Kollaborative Roboter müssen so konfiguriert werden, dass jeder Kontakt, ob beabsichtigt oder nicht, unterhalb der Schmerzgrenze liegt. Die Kraftgrenzwerte variieren je nachdem, welcher Körperteil betroffen ist. Der Kopfkontakt hat eine viel niedrigere Schmerzschwelle als z.B. der Armkontakt. Außerdem haben quasi-statische Kontakte niedrigere Schwellenwerte als vorübergehende Kontakte.

Sobald die Risiken identifiziert und bewertet wurden, lautet die entscheidende Frage für jedes einzelne: "Ist dies ein akzeptables Risikoniveau? In den meisten Fällen ist ein vernachlässigbares oder sehr geringes Risiko tolerierbar, und alles andere erfordert eine oder mehrere Formen der Risikominderung. Die Wahl einer geeigneten Form der Risikominderung und die anschließende Neubewertung des Risikos sind somit die nächsten Schritte auf dem Weg zur Robotersicherheit, die so lange wiederholt werden müssen, bis alle Risiken auf ein akzeptables Niveau reduziert sind.

Wege zur Risikominderung

Zu den bevorzugten Methoden zur Risikominderung gehört die Neugestaltung des Prozesses oder des Layouts des Roboterarbeitsplatzes, um die Gefahr zu beseitigen oder die Exposition durch die Begrenzung der menschlichen Interaktion mit dem Roboter zu minimieren. Traditionelle Industrieroboteranwendungen haben die Interaktion zwischen Mensch und Roboter eingeschränkt, indem sie Käfige verwenden, um Menschen aus dem Arbeitsbereich des Roboters fernzuhalten, mit Verriegelungen, die den Roboter abschalten, wenn ein Mensch den Arbeitsbereich betritt. Für Cobot-Anwendungen, bei denen sich Roboter einen gemeinsamen Arbeitsbereich mit Menschen teilen müssen, sind andere Methoden erforderlich.

Die Industrie hat vier Schlüsselansätze für die kollaborative Roboter-Mensch-Interaktion identifiziert:

- Sicherheitsbewerteter, überwachter Halt

- Handführung

- Überwachung von Geschwindigkeit und Abstand

- Leistungs- und Kraftbegrenzung

Die Entwickler müssen bestimmen, welcher Ansatz oder welche Kombination von Ansätzen am besten zu ihrer Anwendung passt.

Der sicherheitsbewertete, überwachte Stopp funktioniert gut in Anwendungen, bei denen der Bediener nur unter bestimmten Bedingungen mit dem Roboter interagiert, z.B. beim Be- oder Entladen des Roboter-Endeffektors oder bei der Durchführung von Inspektionen bei laufenden Arbeiten. Bei dieser Art von Interaktion arbeitet der Roboter autonom in einem geschützten Arbeitsraum, der überwacht wird, um jegliche menschliche Anwesenheit zu erkennen. Der menschliche Bediener löst einen sicherheitsbewerteten Stopp aus, bevor er diesen Arbeitsbereich betritt, und während sich der Bediener im Arbeitsbereich befindet, bleibt der Roboter zwar angetrieben, aber stationär. Wenn der Bediener den Arbeitsbereich verlässt, nimmt der Roboter automatisch seinen autonomen Betrieb wieder auf. Sollte jemand den überwachten Arbeitsbereich betreten, ohne den sicherheitsbewerteten Stopp auszulösen, löst das System einen Schutzstopp aus, der die Stromversorgung des Systems abschaltet.

Im Szenario der Handführung leitet der Bediener einen sicherheitsbewerteten Stopp ein, bevor er den Arbeitsraum des Roboters betritt, und verwendet dann einen Handführungsmechanismus zur Neupositionierung des Roboterarms, bevor er den nächsten Vorgang des Roboters auslöst. Der Handführungsmechanismus kann einfach das Ergreifen des Roboterarms und dessen Manipulation beinhalten oder die Verwendung eines Handsteuergeräts, um die Bewegung des Roboters zu steuern. Eine Anwendung wie z.B. eine robotergestützte Hubhilfe kann eine handgeführte Zusammenarbeit nutzen.

Die Überwachung von Geschwindigkeit und Abstand ist in Situationen nützlich, in denen sich Bediener und Roboter häufig den gleichen Arbeitsraum teilen und sich der Bediener innerhalb dieses Raums frei bewegen kann. In diesem Szenario überwacht das System den Abstand des Menschen zum Roboter und arbeitet dabei so, dass jederzeit ein minimaler Schutzabstand eingehalten wird (Abbildung 4). Wenn sich die beiden in einem sicheren Trennungsabstand befinden - so dass keine Möglichkeit eines Kontakts besteht - kann sich der Roboter mit voller Geschwindigkeit frei bewegen. Sollte sich der Abstand verringern, arbeitet der Roboter zwar weiter, wird aber langsamer, wodurch sich der Kraftaufwand für das vollständige Anhalten des Roboters verringert. Wenn der Abstand zu klein wird, kommt der Roboter zu einem sicherheitsbewerteten Stopp, um sicherzustellen, dass er keine Möglichkeit hat, eine Verletzung zu verursachen.

Abbildung 4: Die Überwachung von Geschwindigkeit und Abstand identifiziert Zonen um den Roboter herum, die seinen sicheren Betrieb definieren. (Bildquelle: Richard A. Quinnell)

Abbildung 4: Die Überwachung von Geschwindigkeit und Abstand identifiziert Zonen um den Roboter herum, die seinen sicheren Betrieb definieren. (Bildquelle: Richard A. Quinnell)

Die Festlegung der Abstände für jede Stufe dieses Ansatzes erfordert ein Verständnis der Bewegungsmöglichkeiten des Robotersystems. Das System sollte so konzipiert sein, dass die Robotermechanismen vollständig zum Stillstand kommen, bevor der Mensch den geschützten Raum erreichen kann, sobald die Monitore einen Menschen erkennen, der sich auf den geschützten Raum zubewegt. Um geeignete Trennungsabstände zu berechnen, müssen die Entwickler wissen:

- Wie schnell sich der Roboter und der Mensch bewegen

- Die Reaktionszeit des Systems zur Erkennung des potenziellen Eindringens

- Wie lange es dauert, bis der Roboter nach Erhalt eines Befehls die Bewegung beendet

Die Arbeitsbereichsanordnung kann dazu beitragen, die Definition und Überwachung von Sicherheitszonen für den Ansatz der Geschwindigkeits- und Trennungsüberwachung zu vereinfachen. In einem Beispiel erzeugt das Layout inhärente Sicherheitszonen (Abbildung 5). Eine Werkbank trennt den Arbeitsraum des Menschen vom Arbeitsraum des Roboters, in dem sich der Roboter bei voller Geschwindigkeit frei bewegen kann. Der Roboter kann automatisch die Geschwindigkeit reduzieren, wenn er in die seitlich der Werkbank gelegenen Bereiche für die Zusammenarbeit eintritt, die so ausgelegt sind, dass die Möglichkeiten für einen quasistatischen Kontakt begrenzt sind. Die reduzierte Geschwindigkeit minimiert das Risiko in diesem Bereich, indem sie die potenzielle vorübergehende Kontaktkraft reduziert und die Möglichkeit zur Vermeidung von Gefahren maximiert.

Mechanische Stopps können verhindern, dass der Robotermechanismus jemals in den Arbeitsbereich des Menschen gelangt, wodurch Risiken ausgeschlossen werden. Eine solche Anordnung würde nur eine minimale Überwachung des Betriebsraums des Roboters auf menschliches Eindringen erfordern, um ein hohes Maß an Systemsicherheit zu gewährleisten.

Abbildung 5: Die Gestaltung des Arbeitsraums kann inhärente Sicherheitszonen schaffen. (Bildquelle: Richard A. Quinnell)

Abbildung 5: Die Gestaltung des Arbeitsraums kann inhärente Sicherheitszonen schaffen. (Bildquelle: Richard A. Quinnell)

Der Ansatz der Leistungs- und Kraftbegrenzung ist besonders nützlich bei Anwendungen, bei denen ein Kontakt zwischen Mensch und Roboter sehr wahrscheinlich ist. Um diesen Ansatz zu nutzen, muss der Roboter in der Lage sein, zu erkennen, wenn ungewöhnliche Kräfte auf den Mechanismus einwirken, so dass er eine Berührung erkennen und darauf reagieren kann. Der Roboter sollte auch so konstruiert sein, dass die potenzielle Kontaktkraft minimiert wird, z.B. durch Vermeidung scharfer Kanten und Quetschstellen, durch die Integration von Oberflächenpolstern und durch die Begrenzung der Bewegungsgeschwindigkeit.

Der Antrag sollte so gestaltet werden, dass ein Kontakt selten und vermeidbar ist, wobei sorgfältig zu prüfen ist, welche Arten von Kontakt (vorübergehend oder quasi-statisch) auftreten und welche Körperteile betroffen sein könnten. Das Anwendungsdesign sollte auch darauf abzielen, die Möglichkeiten für quasi-statischen Kontakt zu minimieren und den Kontakt mit Kopf, Hals oder Kehle ganz zu vermeiden.

Sicherheitsmerkmale von Robotersystemen

Entwickler, die einen Roboter für eine kollaborative Anwendung auswählen, sollten bedenken, wie sie eine oder mehrere dieser Entschärfungsmethoden implementieren könnten. Sowohl die physikalische Konstruktion des Roboters als auch die Systeme, die ihn steuern, sind Faktoren, die es zu bewerten gilt, um festzustellen, wie leicht Sicherheitsmaßnahmen umgesetzt werden können. Typischerweise haben die Roboterhersteller jedoch daran gearbeitet, ihre Systeme sicherheitstechnisch fit zu machen.

Die Agilus-Roboterbaukasten-Familie von KUKA beispielsweise umfasst ein smartPAD-Touch-Bedienpanel für die handgeführte Steuerung und die KR C4-Systemsteuerung mit integrierten Sicherheitsfunktionen. Die optionale Software KUKA.SafeOperation vervollständigt das Paket. Die Arme der Bausätze sind mit verschiedenen Reichweiten erhältlich, darunter 540 Millimeter (mm) (KR 3 R540), 900 mm (KR 6 R900-2) und 1100 mm (KR 10 R1100-2) (Abbildung 6).

Bild 6: Kompakte Industrieroboter wie der KUKA Agilus KR 3 wurden unter dem Gesichtspunkt der Sicherheit entwickelt und können sich den Arbeitsraum sicher teilen und mit dem menschlichen Bedienpersonal zusammenarbeiten, wenn beim Einrichten die Industriestandards eingehalten werden. (Bildquelle: Kuka Robotics)

Bild 6: Kompakte Industrieroboter wie der KUKA Agilus KR 3 wurden unter dem Gesichtspunkt der Sicherheit entwickelt und können sich den Arbeitsraum sicher teilen und mit dem menschlichen Bedienpersonal zusammenarbeiten, wenn beim Einrichten die Industriestandards eingehalten werden. (Bildquelle: Kuka Robotics)

Alle drei Roboter sind mit abgerundeten Oberflächen unter energieabsorbierender Polsterung konstruiert, um den Kontaktdruck zu minimieren. Die Gelenke sind abgedeckt, um jegliche Quetschgefahr auszuschließen. Die Roboter bieten auch einstellbare mechanische Anschläge für wichtige Bewegungsachsen, so dass die Entwickler den Arbeitsraum des Roboters physisch einschränken können.

Das mitgelieferte smartPAD hilft bei Anwendungen, bei denen eine handgeführte Bedienung erforderlich ist (Abbildung 7).

Abbildung 7: Die KUKA-Roboterbausätze enthalten ein SmartPad-Touch-Bedienfeld, um gegebenenfalls eine handgeführte Steuerung zu ermöglichen. (Bildquelle: KUKA Robotics)

Abbildung 7: Die KUKA-Roboterbausätze enthalten ein SmartPad-Touch-Bedienfeld, um gegebenenfalls eine handgeführte Steuerung zu ermöglichen. (Bildquelle: KUKA Robotics)

Die KR C4-Steuerung wird mit integrierter Sicherheitssoftware geliefert, die Routinen zur Implementierung von Sicherheits- und Notstopps sowie die Fähigkeit zur Überwachung von externen Sensoren nach Industriestandard enthält, wodurch ein Sicherheitszaun errichtet wird. Darüber hinaus kann die Software intern die Position und Bewegung des Roboters um jede seiner Bewegungsachsen überwachen.

Die Software KUKA.SafeOperation verbessert diese interne Überwachung, indem sie es den Entwicklern ermöglicht, eine feste Bedienungszelle zu definieren: ein konvexes Polygon mit drei bis zehn Ecken, aus dem sich der Roboter niemals bewegen sollte (Abbildung 7). Darüber hinaus können Entwickler bis zu 16 Überwachungsräume innerhalb dieser Zelle definieren, wobei entweder kartesische oder achsenspezifische Koordinaten verwendet werden können.

Abbildung 8: Entwickler können die positionsbezogene Sicherheitsüberwachung mit der Software KUKA.SafeOperation verfeinern, mit der sie einen Betriebsbereich definieren und Endeffektor-Werkzeuge modellieren können. (Bildquelle: KUKA Robotics)

Abbildung 8: Entwickler können die positionsbezogene Sicherheitsüberwachung mit der Software KUKA.SafeOperation verfeinern, mit der sie einen Betriebsbereich definieren und Endeffektor-Werkzeuge modellieren können. (Bildquelle: KUKA Robotics)

Um die positionsbezogene Sicherheitsüberwachung weiter zu verfeinern, ermöglicht die SafeOperation-Software dem Anwender, das Endeffektorwerkzeug auf dem Montageflansch des Roboters als eine Sammlung von bis zu sechs benutzerdefinierten Kugeln zu modellieren. Diese Kugeln bewegen sich mit dem Roboterarm. Wenn sich der Arm oder die Werkzeugkugeln während des Betriebs in die Überwachungsräume oder aus diesen heraus bewegen, reagiert die Software. Zu den möglichen Reaktionen gehören die Signalisierung eines Alarms, die Verlangsamung der Roboterbewegung oder die Implementierung eines Sicherheitsstopps. Die Entwickler können so leicht kontrollieren, wie sich der Roboter innerhalb seines Bewegungsbereichs verhält.

Solche Merkmale vereinfachen die Umsetzung von Risikominderungskonzepten, gewährleisten aber an sich noch keine sichere Mensch-Roboter-Interaktion. Entwickler, die ein Robotersystem in ihren Produktionsworkflow integrieren wollen, insbesondere in einer kooperativen Anwendung, müssen die Arbeit der Risikobewertung und -minderung übernehmen, die zu einem großen Teil anwendungsspezifisch sein wird. Diese Bemühungen umfassen die Einhaltung aller Richtlinien und Einschränkungen der Hersteller, die ordnungsgemäße Schulung der Anwender und die Implementierung von Überwachungssystemen und Barrieren nach Bedarf.

Fazit

Roboter und Koboter sind ein zunehmend willkommener Teil der Produktion und anderer Arbeitsabläufe, stellen jedoch potenzielle Gefahren dar, die die Entwickler von Industrieautomation berücksichtigen müssen. Zwar helfen neu entwickelte Standards für die Robotersicherheit, aber die Verfügbarkeit von Robotersystemen, die von Grund auf unter dem Gesichtspunkt der Sicherheit gebaut wurden, macht die Integration von Robotern in einen Arbeitsablauf wesentlich einfacher und sicherer.

Haftungsausschluss: Die Meinungen, Überzeugungen und Standpunkte der verschiedenen Autoren und/oder Forumsteilnehmer dieser Website spiegeln nicht notwendigerweise die Meinungen, Überzeugungen und Standpunkte der DigiKey oder offiziellen Politik der DigiKey wider.